商机详情 -

徐州高效压铸模具保养

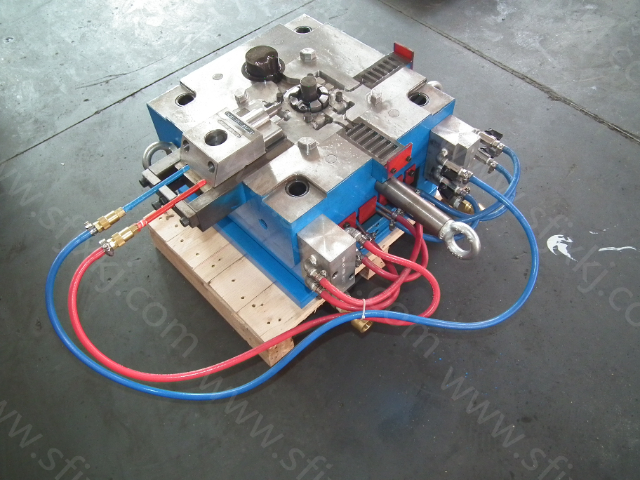

压铸模具的定制化服务,能够满足不同客户的个性化需求。专业的模具设计团队根据客户的产品设计要求、生产工艺需求,量身定制专属的压铸模具方案。从模具的结构设计、材料选择到工艺参数优化,都充分考虑客户的实际情况。在医疗器械零部件生产中,针对医疗器械产品高精度、高洁净度的特殊要求,定制化压铸模具通过特殊的材料处理与结构设计,确保生产出的医疗器械零部件符合行业标准,为医疗器械企业提供精确、高效的生产解决方案。压铸模具在提高产品一致性方面表现优越。稳定的模具结构与精确的工艺控制,使得每一件压铸件都具有相同的尺寸精度与质量标准。在 3C 电子产品外壳生产中,使用高性能压铸模具能够实现大规模、标准化生产,确保每一个手机外壳、平板电脑外壳的尺寸误差控制在极小范围内,外观品质一致。这不仅提高了产品的良品率,降低生产成本,还提升了品牌形象,增强产品在市场中的竞争力,为 3C 电子行业的规模化生产提供有力支撑。融合虚拟现实技术,神富模具设计更直观。徐州高效压铸模具保养

在全球倡导可持续发展的大背景下,锌合金压铸模具行业正积极寻求绿色转型,一项创新的绿色制造技术成为行业焦点,有望重塑行业格局,推动其迈向环保、高效的新发展阶段。长期以来,锌合金压铸模具生产过程存在能耗高、废弃物排放多等问题。传统压铸工艺需要消耗大量电能用于熔炉加热、压铸机运行,同时生产过程中产生的废模具、废渣以及废水含有多种重金属和有物质,若处理不当,会对环境造成严重污染。近期,行业内涌现出一种全新的绿色制造技术。该技术从多个环节对传统工艺进行优化革新。在模具设计阶段,运用先进的模拟软件,精确预测压铸过程中的金属流动、温度分布等情况,通过优化模具结构,减少材料使用量的同时,提升模具的耐用性,延长其使用寿命,从源头上降低资源消耗。在压铸环节,引入新型的节能熔炉和智能压铸设备。新型熔炉采用先进的隔热材料和高效燃烧技术,大幅提升能源利用率,降低能源消耗。智能压铸设备则能根据预设参数,精确控制压铸过程,减少废品率,降低原材料浪费。此外,针对生产过程中的废弃物处理,研发出一套闭环回收系统。该系统能将废模具、废渣等进行分类回收,通过特殊工艺将其中的锌合金等金属提炼出来,重新投入生产。 杭州热室压铸模具解决方案精密压铸模具,成型精确效率高,适配汽车零件生产,品质稳定可靠。

我们的压铸模具严格遵循国际标准进行设计与制造,产品质量达到国际先进水平。无论是在尺寸精度、表面粗糙度,还是在模具寿命与性能方面,都能满足全球不同客户的需求。通过了一系列国际认证,为产品走向全球市场奠定坚实基础。选择我们的压铸模具,您的企业能够轻松满足国际市场对产品质量的严苛要求,顺利拓展海外业务,参与全球市场竞争,在国际舞台上展现中国制造业的实力与风采。我们致力于成为您在压铸模具领域**可靠的合作伙伴。凭借先进的技术、质量的产品、完善的服务,我们有信心为您的企业发展提供有力支持。无论您是初涉压铸行业,还是寻求提升现有生产水平,我们都能与您携手共进。从项目咨询、模具设计制造,到售后服务,我们将全程陪伴,为您量身定制解决方案。期待与您建立长期稳定的合作关系,共同开拓市场,实现互利共赢,共创辉煌未来。

在现代工业生产体系中,零部件的精度、质量与生产效率直接关乎产品竞争力,而压铸模具作为实现精密成型的重要装备,犹如工业制造的“成型基石”。凭借高效的成型能力与精确的尺寸把控,压铸模具深度融入汽车、3C电子等多个行业,在推动产业升级、提升产品品质方面发挥着不可替代的作用。汽车制造领域对零部件的轻量化、强度高与一致性要求极高,压铸模具成为关键支撑。汽车发动机缸体、变速箱壳体等重要部件,通过压铸模具一次成型,不仅大幅缩短生产周期,还能保证复杂结构的精度。模具的冷却系统设计直接影响铸件质量,合理的水路布局可使金属液快速、均匀冷却,减少缩孔、变形等缺陷,提升零部件强度。此外,随着新能源汽车对轻量化需求加剧,压铸模具助力一体压铸技术发展,将原本多个零部件整合为一个大型铸件,减少焊接工序,降低车身重量,提高生产效率,推动汽车制造向更高效、更环保的方向迈进。3C电子行业追求产品轻薄化、精细化,压铸模具在此展现出独特优势。智能手机、平板电脑的金属外壳,需满足外观精美、结构坚固且尺寸精确的要求。压铸模具通过高精度的加工工艺,能打造出细腻的表面纹理和复杂的内部结构,实现超薄边框与精密按键的成型。 压铸模具精度达微米级,复杂结构一次铸造成型。

该企业每年在模具采购与维护上的费用节省了约20万元。在生产效率提升上,压铸模具同样贡献明显。在铝合金轮毂制造行业,高效的压铸模具配合先进的压铸设备,能够在短时间内完成轮毂的压铸成型。一条配备质优压铸模具的生产线,每小时可生产轮毂30-40个,相比传统工艺生产效率提升了一倍,有力保障了企业的订单交付能力。压铸模具在材料利用率方面也有优势。在五金配件制造中,模具设计能够很大程度减少金属液在压铸过程中的浪费,材料利用率可达90%以上。以生产水龙头配件为例,使用压铸模具后,每年可节省大量原材料,降低了企业的原材料采购成本。目前,压铸模具已广泛应用于汽车、电子、医疗、五金等多个行业,其在各行业的成功应用案例,正不断吸引更多企业采用,为制造业的高质量发展持续注入动力。随着制造业对产品性能与生产效率要求的不断提高,压铸模具的市场需求也将持续增长,在推动各行业技术升级中发挥更为重要的作用。 多滑块结构设计,复杂内腔铸件轻松成型无阻碍。徐州五金压铸模具分类

适配多材质压铸,稳定输出质优件,满足多样需求。徐州高效压铸模具保养

在现代制造业中,压铸模具作为关键一环,正凭借其优越性能,为众多行业的产品制造提供坚实支撑,成为提升产品质量与生产效率的有力保障。压铸模具的首要优势在于极高的成型精度。以汽车零部件制造为例,某汽车品牌在生产发动机缸体时,采用的压铸模具能够将关键尺寸的公差控制在极小范围,可精确到±毫米。这使得缸体各部分配合精确,有效提升了发动机的性能与稳定性,减少了因尺寸偏差导致的装配问题,产品一次合格率从以往的85%提升至95%。在复杂结构成型方面,压铸模具表现出色。在医疗器械领域,一些手术器械的零部件结构复杂,对精度和表面质量要求极高。压铸模具通过巧妙的设计,能够一次性成型带有精细凹槽、微孔等结构的部件,且表面光洁度良好,减少了后续繁琐的加工工序。如一款新型骨科手术钳,使用压铸模具制造后,生产周期缩短了30%,同时满足了医疗行业严苛的卫生与精度标准。压铸模具的耐用性也经过了市场考验。在3C产品外壳制造中,由于生产批量大,对模具寿命要求高。某电子制造企业使用的压铸模具,采用特殊合金材料与热处理工艺,可承受超10万次的压铸循环,相比普通模具寿命延长了50%。这不仅降低了模具更换频率,减少了停机时间,还降低了生产成本。 徐州高效压铸模具保养