商机详情 -

上海PCB精密激光切管机

针对薄壁与细径管材的加工,精密激光切管机具备出色的防变形优势。薄壁(壁厚0.1-1mm)与细径(直径1-5mm)管材因结构脆弱,传统机械切管机在夹紧与切割过程中易产生挤压变形与振动,导致管材报废。精密激光切管机采用柔性夹紧技术,通过可调压力的气动夹具,在确保管材稳固的同时,避免因夹紧力过大导致的形变。切割时,激光非接触式加工不会对管材产生物理压力,且配备的稳定支撑系统可减少管材在输送与切割过程中的振动。以医疗领域的0.5mm壁厚不锈钢输液管为例,设备切割后管材无任何变形,内径误差小于0.01mm,确保药液顺畅输送;对于电子设备中的1mm直径铜质导线管,切割后管身笔直,无弯曲现象,满足精密装配要求。这种防变形能力,解决了薄壁、细径管材加工的行业难题,拓展了精密管材的应用范围。 规模较大的精密激光切管机厂家可实现设备批量生产,缩短客户的订单交付周期;上海PCB精密激光切管机

精密激光切管机在提升管材切割后的表面质量方面具有突出优势。传统切管机加工后的管材切口常存在毛刺、氧化层、塌边等问题,需进行打磨、酸洗等二次处理,不仅增加工序与成本,还可能影响管材的精度与性能。精密激光切管机通过优化激光光束质量与辅助气体控制,可实现无毛刺、无氧化的高质量切口。切割金属管材时,设备会喷射高压惰性气体(如氮气),隔绝空气防止切口氧化,同时吹走熔融残渣,确保切口光滑洁净;切割非金属管材时,通过调整激光频率与速度,避免材料熔融粘黏,保证切口平整。以食品行业的304不锈钢输送管为例,设备切割后切口无需任何处理即可直接使用,避免了毛刺导致的食品残留问题;对于光伏行业的铝合金支架管材,切口氧化层厚度小于5μm,满足后续焊接的牢固性要求。高质量的切口表面减少了二次加工环节,缩短生产流程,降低生产成本,同时提升管材的使用安全性与可靠性。 上海PCB精密激光切管机采用强度高的笼式床身与精良配件,抗震抗扭,能延长设备整体使用寿命;

激光切管机的切割头技术不断升级,采用动态聚焦系统配合 CCD 视觉定位,可实时调整焦点位置,适应管材表面 ±2mm 起伏与 0.1mm/m 厚度变化,确保切割质量稳定。切割头配备电容式自动跟随功能,与管材表面保持 0.5±0.05mm 恒定距离,不受管材弯曲或椭圆度影响。高刚性铸铁切割头结构配合减震设计,将高速运动中的振动幅度控制在 0.01mm 以内,提升动态切割精度。新一代切割头采用陶瓷体冷却技术,使用寿命延长至 1000 小时以上,较传统切割头寿命提升 50%,降低了易损件更换成本。

纺织机械生产领域,小型精密激光切管机为导纱铝管加工提升品质。针对 8mm 管径、0.8mm 壁厚的 6063 铝合金管,设备通过内壁抛光切割工艺,使导纱管内壁粗糙度 Ra 值低于 0.8μm,管口无毛刺或台阶。纺织过程中,纱线需在导纱管内高速穿行,内壁粗糙易导致纱线磨损、起毛,影响布料质量。激光切割的光滑内壁减少纱线与管材的摩擦系数,降低纱线断裂率,同时精细的管径控制确保纱线输送路径稳定,避免因管材变形导致纱线偏移、缠绕,助力纺织机械提升生产效率与布料成品率。注重服务的精密激光切管机厂家会建立客户档案,定期回访了解设备实际运行状况;

在自动化与智能化操作方面,精密激光切管机大幅降低了人工依赖与操作难度。传统切管机需操作人员手动调整管材位置、设定切割参数,不仅劳动强度大,还易因人为操作失误导致加工质量波动。精密激光切管机配备全触控操作界面,内置多种管材加工参数模板,操作人员只需选择管材类型、规格与加工要求,设备即可自动匹配适合参数,无需专业技术培训。同时,设备搭载机器视觉检测系统,可实时识别管材的截面形状与位置,自动校正切割路径,即使管材存在轻微变形,也能保证切割精度。此外,设备支持远程监控与数据管理,管理人员可通过电脑或手机实时查看设备运行状态、生产进度与加工质量数据,实现生产过程的智能化管控。自动化与智能化的操作模式,不仅降低了人工成本与操作误差,还提升了生产过程的稳定性与可追溯性,满足现代化工厂的管理需求。 保养时要清洁管材输送导轨,涂抹对应润滑油,减少摩擦损耗,延长导轨使用寿命;上海PCB精密激光切管机

多种管径适配,应用范围广泛。上海PCB精密激光切管机

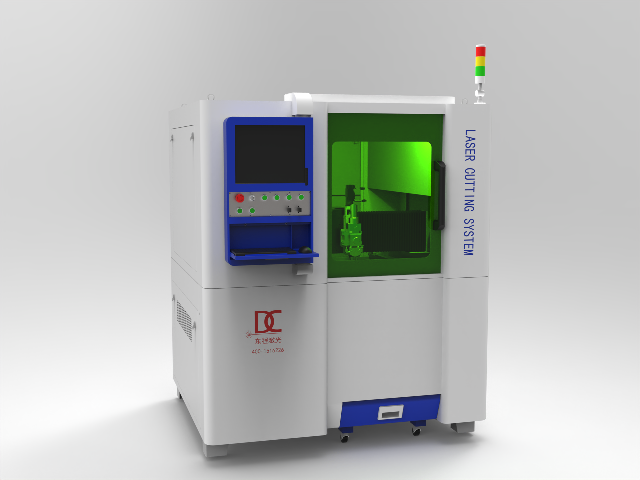

设备集成的自动化功能是提升现代制造效率的关键。配合自动上料架、下料仓和机器人单元,它能轻松融入自动化生产线,实现连续不间断的作业。从自动送料、精细定位、高速切割到成品分拣,整个流程无需人工干预,特别适合大规模、长周期的生产任务,帮助用户实现“无人化”车间运作,解放劳动力并提升产能。操作人员的安全保障被置于设计的首要位置。设备配备全封闭式防护罩,有效防止激光辐射和切割飞溅物外泄。同时,集成多重安全传感器和紧急停止按钮,一旦检测到门体异常开启或运行故障,激光输出将立即停止,所有运动部件会迅速暂停,为操作人员构建一个安心可靠的工作环境。上海PCB精密激光切管机