商机详情 -

浙江吹塑模具ERP软件管理

通过模具 ERP,企业实现了对模具生命周期的全程跟踪和管理。模具从设计到报废的全周期长达数年,传统管理易出现 “重使用、轻维护” 的问题。ERP 系统为每套模具建立电子档案,记录完整轨迹:设计阶段关联 3D 模型和材料清单,试模时自动记录首件检测数据,量产阶段追踪使用次数和保养记录,报废时生成残值评估报告。例如系统根据模具的使用次数和材质特性,自动推送保养提醒:当某套注塑模具使用达 5 万次时,提醒更换导向柱;当闲置超 3 个月,提示进行防锈处理。某家电模具企业通过全程跟踪,将模具平均使用寿命从 3 年延长至 4.5 年,维修成本降低 40%,同时统计每套模具的全周期成本,为新模具报价提供依据,避免因成本估算不准导致的利润流失。模具ERP系统的主要功能。浙江吹塑模具ERP软件管理

使用模具管理软件追踪维修记录和使用寿命,能从根本上解决模具 “重使用、轻养护” 的问题,提升设备利用率。系统会详细存档每一次维修信息:包括故障发生时间、具体原因(如型腔磨损、导向柱变形)、更换的零部件型号、维修人员及工时等,形成可追溯的维修档案。同时,软件自动累计模具的使用次数、单次运行时长、闲置周期等数据,计算剩余使用寿命。基于这些信息,管理人员可制定预防性维护计划 —— 例如当某套模具的使用次数接近设计寿命的 80% 时,系统会提前提醒安排保养,避免突发故障导致的生产中断。某家电模具厂应用后,通过分析维修记录优化了易损件备货,模具故障停机时间缩短 45%,有效使用时长提升 20%,设备利用率提高。温州专业的模具ERP服务商模具ERP系统还能够实现销售、采购、库存等多个环节的一体化管理。

模具 ERP 通过精细化库存管理为企业解决 “库存过高占用资金、过低影响生产” 的难题,实现降本增效。系统将模具按型号、使用频率、状态(待用 / 在修 / 报废)等维度分类,结合生产计划生成动态库存模型:高频使用的模具保持合理冗余,低频备用模具设定安全库存,报废模具及时清理出库。同时,ERP 联动采购、生产、财务数据,自动核算库存成本 —— 包括模具购置资金占用、仓储空间费用、维护保养成本等,并通过周转率分析识别呆滞库存。例如,某企业通过 ERP 发现某批模具因订单变更闲置超 6 个月,系统自动提示调度至其他生产线复用,盘活了 30 万元积压资金。这种精细化管理让企业库存资金占用降低 30%,库存周转率提升 25%,释放的资金可用于技术研发或产能扩张,显著提高了资金利用率,为企业创造更大价值。

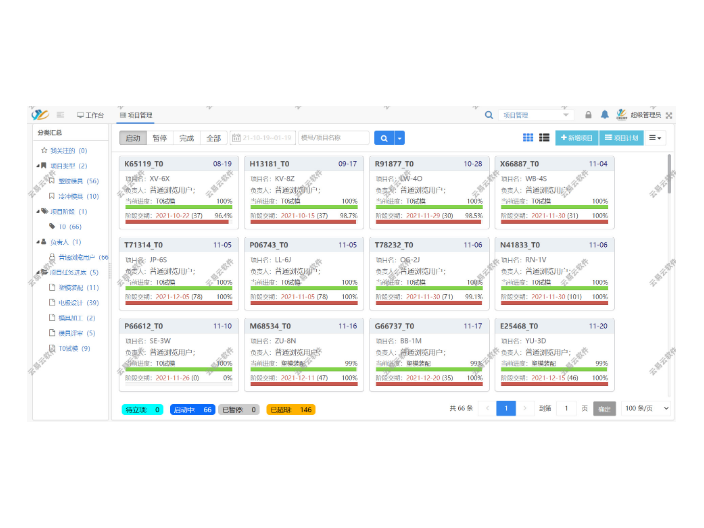

模具 ERP 系统帮助企业实现了从传统管理模式向现代数字化管理模式的转型。传统管理中,生产计划靠经验制定,成本核算需人工对账,管理层决策依赖滞后报表。而数字化管理模式下,ERP 系统构建了 “计划 - 执行 - 监控 - 优化” 的闭环:通过历史数据和算法生成科学的生产计划,执行过程中实时采集数据,异常情况自动预警,事后用数据分析优化流程。某大型模具企业转型前,车间主任每天花 4 小时巡查进度,现在通过系统看板实时监控,将时间用于工艺改进;财务部门从繁琐的记账工作中解放,聚焦成本分析和预算管控。这种转型不仅提升了效率,更重塑了管理逻辑,让企业从 “人治” 转向 “数治”,适应了现代制造业快节奏、高精度的竞争需求。模具ERP可以帮助企业实现人力资源报表的自动化管理,从而提高人力资源管理效率和减少人力资源风险。

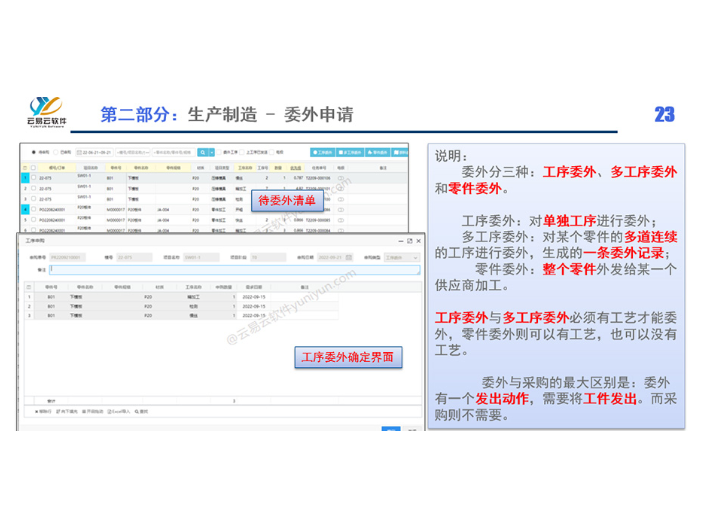

模具 ERP 可以帮助企业实现生产计划的自动化,从而提高生产效率和减少生产风险。模具 ERP 系统集成了企业订单信息、设备产能、人员配置、模具库存等多方面数据。当企业接收到新订单后,系统依据内置的算法,自动分析订单需求,结合现有资源状况,快速生成详细的生产计划。例如,系统根据模具设计与制造周期、设备可用时间、工人技能水平等因素,合理安排模具设计、加工工序的先后顺序与时间节点,精确到每台设备、每个工人每天的工作任务。在生产过程中,若遇到设备故障、人员请假等突发情况,系统能实时感知,并自动调整生产计划,重新分配任务,确保生产连续性。这种自动化的生产计划方式,减少了人工排产的繁琐与人为失误,充分利用企业资源,提高设备利用率与工人工作效率,同时有效降低因计划不合理导致的生产延误、资源浪费等生产风险,保障企业生产高效、稳定运行 。模具钢材加工企业如何利用ERP提升企业效率?中山生产企业模具ERP仓库管理

模具ERP系统可以帮助企业实现信息化管理,提高管理水平和决策能力。浙江吹塑模具ERP软件管理

在管理效率提升上,模具 ERP 系统打破了部门间的信息壁垒,实现订单、生产、仓储等全流程数据实时共享。例如,销售订单录入后,系统自动触发生产计划、物料采购等联动流程,替代传统人工传递单据的模式,将订单响应周期缩短 30% 以上。管理层可通过数据看板实时掌握生产进度、设备状态等关键指标,实现从 “经验决策” 向 “数据决策” 的转变,大幅提升管理响应速度。生产质量管控方面,系统构建了全流程质量追溯体系。模具关键工序的尺寸检测、热处理参数等数据可实时录入系统,一旦出现偏差立即触发预警,避免不合格品流入下道工序。同时,通过绑定物料批次与生产记录,任何质量问题都能快速追溯至原材料供应商、操作班组等源头,推动问题闭环整改。此外,系统内置的标准化作业模板确保各工序严格遵循工艺规范,使模具合格率平均提升 15%-20%。浙江吹塑模具ERP软件管理