商机详情 -

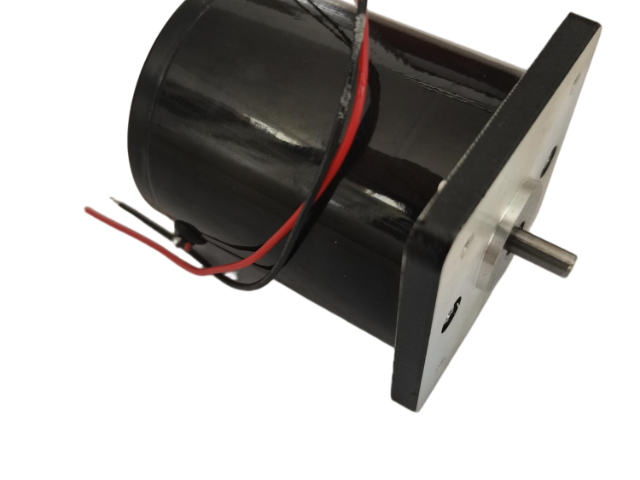

衢州变频雕刻直流电机批发零售

在雕刻电机散热通道的流体力学优化过程中,多目标优化算法被应用于参数寻优,以努塞尔数和欧拉数作为热力与水力性能的评价指标,通过响应面模型构建设计参数与目标函数之间的映射关系。终方案需通过快速原型技术进行实验验证,采用粒子图像测速(PIV)和红外热成像技术分别观测流场形态和温度场分布,确保仿真与实测数据的误差控制在工程允许范围内。这种系统化的优化方法可使散热效率提升30%-45%,同时将压降损失限制在15%以下,延长电机的持续工作寿命。常州市恒骏电机有限公司为您提供雕刻直流电机 ,有想法的不要错过哦!衢州变频雕刻直流电机批发零售

转子雕刻工艺对电机性能的影响分析转子雕刻工艺(如CNC加工、激光雕刻、蚀刻等)通过改变转子的物理结构(如开槽、镂空、表面纹理等),直接影响电机的电磁特性、机械性能和热管理。以下是主要影响方向及具体分析:电磁性能优化,磁场分布调整齿槽转矩降低:在转子表面雕刻特定槽型(如斜槽、不对称槽),可削弱齿槽效应,使转矩输出更平滑,减少振动和噪音。漏磁减少:优化磁路路径(如雕刻导磁沟槽),提高磁场利用率,增强输出扭矩。涡流损耗控制分层雕刻:在铁芯表面刻出绝缘沟槽,阻断涡流通路,降低铁损(尤其在高频应用中)。非对称结构:打破涡流对称环流,减少热量积累。衢州变频雕刻直流电机批发零售常州市恒骏电机有限公司为您提供雕刻直流电机 ,期待为您服务!

无传感器控制技术在雕刻电机中的应用主要体现在通过算法实时估算电机转子的位置和速度,从而替代传统物理传感器(如光电编码器或霍尔元件)的功能。该技术基于电机绕组的反电动势、电流或磁链变化等电气参数,结合自适应观测器、滑模观测器或高频信号注入法等算法,构建闭环控制系统。在雕刻电机中,无传感器控制能够有效减少硬件复杂度,降低系统成本,同时避免因传感器安装受限或环境粉尘导致的可靠性问题。例如,通过高频注入法可辨识低速下的转子位置,而反电动势观测器则适用于中高速场景,确保雕刻机在复杂轨迹加工中保持高精度动态响应。此外,现代智能控制策略(如模糊PID或神经网络补偿)的引入进一步提升了无传感器系统在负载突变或非线性扰动下的鲁棒性,使其在精细雕刻应用中兼具灵活性与稳定性。

雕刻电机作为一种高精度运动控制执行机构,其PID参数整定过程相较于普通电机存在的特殊性,主要体现在非线性摩擦的补偿复杂性雕刻电机低速运行时,静摩擦、粘滞摩擦等非线性因素,传统PID的线性假设失效。通常需叠加摩擦补偿模型(如LuGre模型),但积分项会因此产生极限环振荡,需采用变积分算法或死区阈值优化。实时性与计算资源限制高频率PID运算(如≥10kHz)对控制器算力提出挑战,尤其在嵌入式系统中。简化算法(如增量式PID)可能参数调节粒度,需在实时性与整定精度间折衷。结论雕刻电机PID整定的矛盾在于“精度-速度-鲁棒性”三重约束,需结合模型辨识、在线调参和扰动观测等复合手段。未来趋势是融合数据驱动(如强化学习)与传统控制理论,以实现参数的自适应优化。常州市恒骏电机有限公司为您提供雕刻直流电机 。

五轴CNC机床在复杂转子雕刻中的应用案例主要集中于高精度、多曲面加工的领域,例如航空航天发动机转子、汽轮机叶片、螺杆压缩机转子等。典型应用案例及技术分析:新能源汽车电机转子槽加工案例背景:扁线电机转子的深槽和异形端部需高精度加工,以避免电磁性能不均。五轴CNC创新点:摆线铣削(TrochoidalMilling):减少刀具负载,提升深槽加工效率。动态铣削(DynamicMilling):通过调整进给速率避免振动,保证槽壁垂直度。案例:德国GROB五轴系统加工铜合金转子,槽宽公差±0.015mm,生产效率达200件/天。雕刻直流电机 ,就选常州市恒骏电机有限公司,让您满意,欢迎新老客户来电!衢州变频雕刻直流电机批发零售

雕刻直流电机 ,就选常州市恒骏电机有限公司,让您满意,欢迎您的来电!衢州变频雕刻直流电机批发零售

技术挑战与解决方案:挑战一,刀具干涉风险,五轴CNC对策,使用CAM软件(如Hypermill)进行碰撞仿真。挑战二,薄壁变形,五轴CNC对策,分层切削+残余应力控制工艺。挑战三,高硬度材料(如Inconel),五轴CNC对策,采用陶瓷刀具+油雾冷却。行业趋势智能化集成:五轴CNC与工业机器人、在线检测系统结合,实现全自动化生产。增材-减材复合:例如DMG MORI的LASERTEC系列,可先激光熔覆再五轴精雕,用于修复高价值转子。通过以上案例可见,五轴CNC在复杂转子加工中通过多轴联动、智能工艺规划和高效刀具管理,提升了精度与效率,成为制造业的装备。衢州变频雕刻直流电机批发零售