商机详情 -

贵州国产双阶造粒生产线保养

建材领域生产保温材料颗粒,如聚苯乙烯保温颗粒时,双阶造粒生产线对聚苯乙烯原料和阻燃剂等添加剂的要求简单。聚苯乙烯原料可能是块状、颗粒状,阻燃剂的形态也多种多样。将它们按比例混合后,无需对聚苯乙烯原料进行特殊的改性处理,直接进入生产线。第一阶段,初步混合塑化,使阻燃剂均匀分散在聚苯乙烯原料中。第二阶段,通过双阶造粒工艺,制成形状规则、保温性能良好且安全可靠的颗粒,方便后续加工使用,满足建筑保温工程需求。第一阶段初步挤压混合,为物料后续加工奠定良好基础。贵州国产双阶造粒生产线保养

物料输送系统在双阶机造粒生产线中采用了一系列节能措施。粉状物料采用气力输送时,通过合理设计管道布局,就像规划了一条顺畅的气流高速公路,减少了空气在管道中流动的阻力,同时精确控制气流速度,避免了不必要的能量消耗,降低了风机的能耗。颗粒状物料采用螺旋输送或皮带输送时,选用低摩擦系数的输送部件,就像给输送过程加上了润滑剂,减少了物料在输送过程中的能量损耗,确保物料高效、节能地输送,从物料流转的关键环节降低了生产线的整体能耗,为节能做出重要贡献。湖南塑料双阶造粒生产线哪个好生产线的螺杆通常采用高强度合金钢制造,耐磨性强。

在加工聚丙烯时,双阶机造粒生产线的优势明显。第一阶段,高速混合机快速且充分地混合物料,确保添加剂均匀分布在聚丙烯树脂中,初步塑化效果良好。第二阶段,双螺杆挤出机通过合理调整螺杆转速和温度,使聚丙烯颗粒具备良好的熔体流动速率和结晶度,在注塑成型时表现出出色的流动性和成型性,能够满足高精度注塑产品的生产要求。产能上,不同规模的生产线产量有所差异。小型生产线每小时产量一般在 80 - 150 千克;中型生产线每小时产量可达 200 - 400 千克;大型生产线每小时产量能达到 500 - 800 千克,能够为不同规模的注塑企业提供稳定的聚丙烯颗粒供应。

生产线配备的余热回收利用系统,就像一个能源回收大师,将生产过程中产生的余热充分利用起来。在加热冷却系统中,它巧妙地收集冷却物料产生的热量,将这些原本可能被浪费的热量用于预热原料或其他需要加热的环节,实现了热量的二次利用。在挤出机运行时,它又能回收螺杆和料筒散发的热量,通过热交换器将这些热量传递给其他设备或工艺过程,很大提高了能源的综合利用效率,降低了对外部能源的依赖,让能源在生产线中得到更充分的利用。该生产线的双螺杆由同轴转动螺杆组成,间隙呈锥形缩小,物料受力均匀。

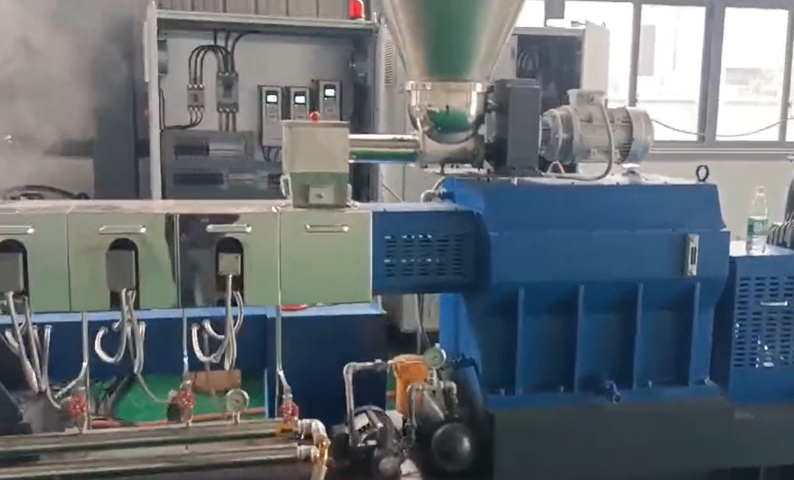

双阶机造粒生产线通常由双螺杆挤出机与单螺杆挤出机组合而成。双螺杆负责高效混炼、剪切和分散物料,单螺杆则用于后续的挤出成型。以生产 PVC 电缆料为例,先经双螺杆初步处理,再由单螺杆完成挤出。而单阶机造粒生产线一般只配备一台单螺杆或双螺杆挤出机,结构相对简单,如普通 PE 塑料造粒,单螺杆挤出机即可完成从塑化到挤出造粒的全过程 。双阶机造粒时,物料先在双螺杆挤出机中高速旋转,在特殊螺杆构型下,实现高效的混炼与初步塑化。随后进入单螺杆挤出机,在较低的剪切和温度下进一步挤出成型。这种分步处理可避免物料过热。单阶机造粒依靠单螺杆或双螺杆的旋转,使物料在机筒内受到剪切、摩擦和加热,一次性完成塑化、混合和挤出造粒,对于热敏性物料,较难确准控制温度和剪切。齿轮箱采用高扭矩、高性能设计,减速和扭矩分配一体化。高填充双阶造粒生产线多少钱

第二阶段进一步挤压切割,使物料成型为高质量颗粒。贵州国产双阶造粒生产线保养

双阶机造粒生产线在加工聚乙烯时,凭借独特的设备配置和工艺,展现出明显优势。在第一阶段,高速混合机利用高速旋转的搅拌部件,促使聚乙烯树脂与抗氧剂、紫外线吸收剂等添加剂迅速且均匀地混合。强烈的剪切和摩擦作用,不仅让添加剂充分分散在树脂中,还能使物料初步塑化,为后续加工奠定良好基础。进入第二阶段,双螺杆挤出机通过精确调控温度和螺杆转速,生产出抗氧化性能和耐候性优良的聚乙烯颗粒。产量方面,依据设备规模和配置,小型生产线每小时产量能达到 100 - 200 千克;中型生产线每小时产量通常在 300 - 500 千克;大型生产线每小时产量甚至可超 800 千克,能够充分满足塑料薄膜、管材、注塑制品等生产企业对聚乙烯颗粒的大量需求。贵州国产双阶造粒生产线保养