商机详情 -

山东塑料片材机设备

温度控制是片材机生产线工艺中的关键环节,直接影响原料的塑化、片材的成型和质量。挤出机的加热系统采用先进的 PID 控制技术,能快速准确地调节温度,满足不同塑料原料的加工温度要求。一般将挤出机分为多个加热区,每个加热区的温度可独自控制,从进料口到模头,温度逐渐升高,使原料逐步熔融塑化。在压延和冷却过程中,也需要精确控制温度,压延辊的温度通过内部循环的冷却介质进行调节,冷却介质的温度一般控制在 15 - 30℃,确保片材在压延过程中既能保持良好的可塑性,又能快速冷却定型。片材表面光泽度可通过辊筒温度差调节。山东塑料片材机设备

为了保证片材的质量,片材机生产线常配备在线检测工艺。通过安装在生产线上的传感器和检测设备,实时监测片材的厚度、宽度、平整度、拉伸强度等参数。厚度传感器一般采用激光测厚仪,能精确测量片材的厚度,精度可达 ±0.01mm;宽度传感器则利用光电传感器,实时监测片材的宽度变化。一旦检测到片材的参数超出设定范围,系统会立即发出警报,并自动调整相关设备的参数,如调节模头的螺栓改变片材厚度,或调整牵引速度改变片材的拉伸程度,确保片材质量的稳定性。山东塑料片材机设备高透明PC片材生产需采用镜面抛光辊筒。

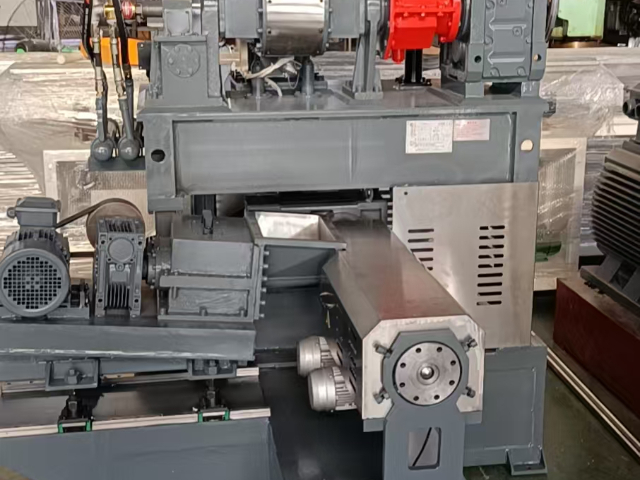

牵引设备主要由牵引辊、驱动电机、传动系统以及张力控制系统构成。牵引辊一般采用合金钢材制成,表面经过特殊处理,以增加与片材之间的摩擦力,确保稳定的牵引效果。驱动电机为牵引提供动力,通过传动系统将动力传递给牵引辊。传动系统通常包括齿轮、链条或皮带等部件,它们的协同工作保证了动力的高效传输。张力控制系统则是牵引设备的重要部分,它通过传感器实时监测片材的张力,并根据预设值自动调节牵引辊的速度,使片材始终保持在合适的张力范围内。当片材张力过大时,系统会降低牵引辊速度;当张力过小时,则提高速度,从而实现对片材张力的精确控制。

挤出机是片材机生产线的重要设备之一,负责将预处理后的原料加热熔融并塑化。以螺杆挤出机为例,螺杆采用 38CrMoALA 优良氮化钢制成,经氮化处理并表面喷合金,具备出色的耐磨、耐腐蚀性能。在工作时,螺杆通过旋转推动原料沿螺槽前进,同时机筒外部的加热系统将原料逐步升温至熔融状态。螺杆的长径比一般在 25 - 35 之间,不同的长径比适用于不同的原料和生产工艺。长径比大的螺杆,能使原料在机筒内停留时间更长,塑化更充分,适合加工高黏度或对塑化要求较高的原料;而长径比小的螺杆,则适用于加工流动性较好的原料,可提高生产效率。片材冷却辊的导热油循环系统温差需<2℃。

片材生产线的操作流程清晰规范,每个操作步骤都有明确的规定和标准。从生产线的启动、运行到停止,都有详细的操作指南。例如,启动生产线时,按照先开启电源、检查设备状态、预热设备、启动各部件的顺序进行操作;运行过程中,严格按照设定的参数进行监控和调整;停止生产线时,按照先停止进料、逐渐降低设备速度、关闭各部件、关闭电源的顺序进行。这种清晰规范的操作流程,不仅方便操作人员记忆和执行,还能有效避免因操作不当导致的设备故障和安全事故。片材收卷的锥度张力控制可避免"望远镜"现象。山东塑料片材机设备

防雾片材表面需涂布纳米级亲水涂层。山东塑料片材机设备

片材机切边是片材生产过程中的重要环节,主要目的是切除片材边缘多余或不规整的部分,让片材获得精确的尺寸与平整的边缘,满足后续加工与使用的标准。 在切边工艺上,常采用圆盘切刀和直刀切割两种方式。圆盘切刀由上下两个圆盘状刀具组成,上圆盘刀可上下调节,工作时,片材从两圆盘刀之间穿过,圆盘刀高速旋转,将片材两侧废边切除,这种方式切割速度快、效率高,适合大规模生产,比如生产塑料包装片材时,每分钟能处理数米长的片材 。直刀切割则是利用固定的直刀片,通过电机驱动滑块带动直刀横向移动,对片材进行切割,它切割精度高,能满足一些对尺寸精度要求严苛的片材切边,像电子设备用的绝缘片材。 切边装置的关键部件有切割刀具、驱动电机和调节机构。切割刀具一般选用合金钢制作,经过特殊热处理,硬度和耐磨性都很好,能长时间保持锋利,减少更换频率。驱动电机为切割提供动力,确保刀具稳定高速运转。调节机构能调整刀具位置和切割深度,满足不同宽度和厚度片材的切边需求。此外,切边过程中产生的废边,会通过专门的废边收卷装置进行收集,以便后续回收再利用,降低生产成本和资源浪费。 山东塑料片材机设备