商机详情 -

青岛模具智能无线计数器定位监控

智能无线计数器如何推动模具产业链的数字化转型模具智能无线计数器通过物联网技术,将模具使用数据实时上传至云端管理平台(如SCM或EAM),成为模具产业链数字化转型的关键节点。例如,在汽车覆盖件模具生产中,计数器可记录冲压次数、吨位等参数,结合AI算法分析模具磨损趋势,提前触发维护工单,减少非计划停机。同时,数据可同步至供应链系统,帮助供应商优化备件库存和交付周期。在模具租赁场景中,计数器能精细计量客户实际使用量,支持按次计费模式,提升供应链透明度。仕德智能的模具制造协同智能管理平台(SCM)整合计数器数据后,可实现模具从生产、使用到报废的全流程追溯,助力企业构建数字化协同生态。模具智能无线计数器支持中国制造2025。青岛模具智能无线计数器定位监控

智能无线计数器的自动化数据采集消除了这些弊端,确保每套模具的使用数据准确无误,从而提高了生产计划的可靠性。其次,该设备通过预防性维护提升了整体设备效率(OEE)。例如,在汽车零部件制造中,模具的过度使用会导致磨损加剧,进而影响产品尺寸精度和表面质量。智能计数器能实时监控使用次数,并在接近寿命极限时提前预警,使企业能合理安排模具维护或更换,减少非计划停机时间。据行业报告,这种预防性措施可降低 up to 20% 的维护成本和 up to 15% 的废品率。此外,无线计数器的数据集成能力支持更高级别的生产优化。通过分析历史数据,企业可以识别生产效率瓶颈、优化模具调度策略,甚至实现跨工厂的资源共享。长期来看,这种投资不仅缩短了投资回报周期(通常可在6-12个月内回本),还增强了企业在激烈市场中的竞争力。中型模具智能无线计数器检修模具智能无线计数器是用户的明智选择。

压铸行业:优化维护周期,延长模具使用寿命在压铸行业中,模具长期处于高温高压环境,容易产生疲劳和损坏。模具计数器通过准确 记录使用次数和运行状态,帮助企业优化维护周期,延长模具使用寿命。动态维护:根据模具的实际使用情况,动态调整维护周期,避免过度维护或维护不足。成本控制:通过延长模具使用寿命,减少模具更换频率,降低生产成本。四、电子元件制造行业:提升生产效率,确保产品一致性在电子元件制造行业中,模具的精度和稳定性直接影响产品质量。模具计数器通过准确 计数和数据分析,帮助企业提升生产效率,确保产品一致性。工艺优化:通过分析模具使用数据,优化生产工艺参数,提高产品合格率。生产调度:根据模具使用频率,合理安排生产计划,避免部分模具过度使用。

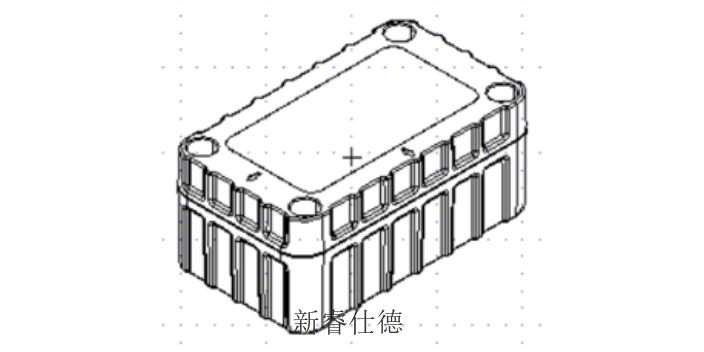

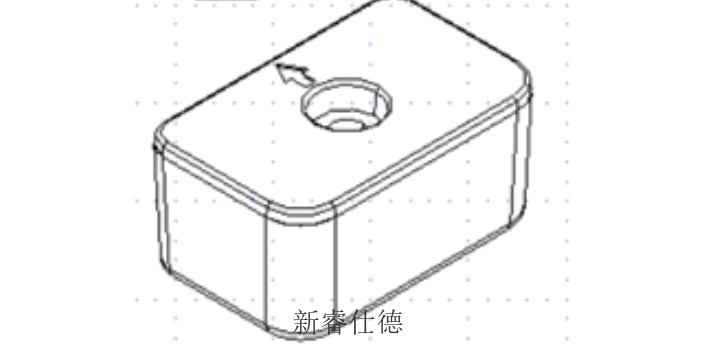

模具智能无线计数器的技术架构通常包含三个主要 层:感知层、传输层和应用层。感知层由高精度传感器(如霍尔传感器或光电传感器)构成,负责检测模具的物理动作,例如每次开合或冲压事件。这些传感器能够以毫秒级的响应速度捕获数据,并通过内置微处理器进行初步处理,如去噪和计数累积。传输层则依赖于无线通信模块,将处理后的数据发送到远程监控中心。常见的通信协议包括ZigBee、NB-IoT和LoRaWAN,这些低功耗广域网技术特别适合大规模工业部署,能够在保证数据安全的同时,延长设备电池寿命(许多计数器采用电池供电,可持续工作数年)。模具智能无线计数器外壳材料耐腐蚀。

模具智能无线计数器在预防性维护中的应用模具的寿命与使用次数密切相关,而智能无线计数器能够精确记录模具的每一次使用,为预防性维护提供数据依据。传统模具管理依赖人工巡检,难以做到精细预测,而无线计数器结合AI算法,可以分析模具的磨损趋势,提前发出维护警报。例如,在精密注塑行业,模具的轻微变形可能导致产品不合格,智能计数器通过监测使用次数和压力数据,在模具达到临界值前触发维护工单,避免批量废品的产生。仕德智能系统有限公司的模具生产运营智能管理平台(SCM)可整合计数器数据,生成维护计划,并与供应商协同安排备件采购,实现真正的智能化运维。模具智能无线计数器历史记录可追溯。广州现代化模具智能无线计数器怎么用

模具智能无线计数器能实时监控模具使用次数。青岛模具智能无线计数器定位监控

在模具产业链数字化升级规划中,模具智能无线计数器是实现模具管理数字化的重要基础设备,为数字化升级提供了海量的原始数据。传统的模具管理依赖人工记录数据,不仅耗时耗力,数据的准确性和完整性也难以保证,而模具智能无线计数器能自动、连续地采集模具在全生命周期中的各类数据,从模具制造完成后的使用,到日常生产中的每一次运行,再到报废处理,所有数据都会被完整记录并无线传输至数字化管理平台。这些数据经过整理和分析,能为模具产业链的数字化升级提供多方面支持,比如通过分析不同类型模具的使用寿命数据,优化模具设计和制造工艺;根据模具的使用地域和环境数据,制定针对性的维护方案。数字化升级规划团队可基于这些数据制定切实可行的升级路径,确保升级后的模具管理系统能真正解决企业的实际问题,推动模具产业链向数字化、智能化方向稳步发展。青岛模具智能无线计数器定位监控