商机详情 -

青岛硅胶模具计数器4G通信

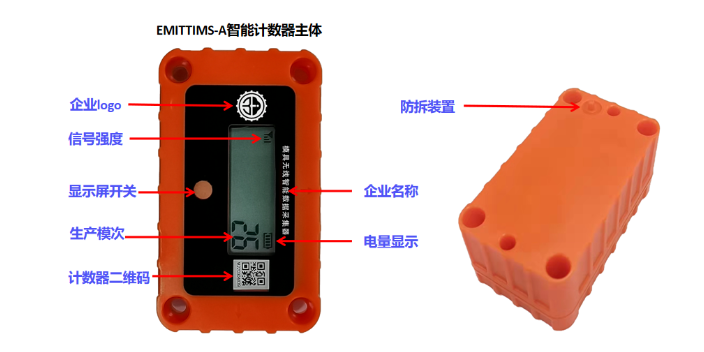

智能模具计数器的应用范围广泛,涵盖了汽车制造、电子产品、塑料制品、五金冲压等多个行业。在汽车制造业中,模具是车身零部件成型的关键,智能计数器能精确记录每套模具的使用次数和维护周期,帮助厂家合理安排模具更换和维护计划,减少因模具故障导致的生产延误。在电子产品制造领域,由于产品更新换代速度快,模具种类繁多,智能计数器通过实时追踪模具使用情况,有效避免了模具资源的闲置和浪费,提高了生产效率。对于塑料制品和五金冲压行业,智能计数器则通过监测模具磨损情况,及时预警,防止因模具过度磨损导致的次品率上升,保障了产品质量。从经济效益角度看,智能模具计数器的应用明显降低了企业的运营成本。一方面,通过准确的数据分析,企业能够合理调配模具资源,减少不必要的库存积压和资金占用;另一方面,智能计数器提前预警模具维护需求,避免了因模具突发故障导致的生产停滞和损失。此外,智能计数器的使用还促进了生产流程的透明化管理,提升了企业的整体运营效率和市场竞争力。长远来看,智能模具计数器是推动制造业转型升级,实现智能制造的关键一环。培训服务涵盖模具计数器操作与应用。青岛硅胶模具计数器4G通信

智能模具计数器还能根据模具的使用情况,智能预测模具的寿命和维护周期。通过对历史数据的深度挖掘和分析,系统能够预测模具的磨损趋势和潜在故障点,为预防性维护提供有力支持。这种预测性维护不仅减少了因模具故障导致的停机时间,还降低了维修成本,提高了整体设备的利用率。同时,智能计数器还能根据模具的使用频次和磨损程度,智能分配生产任务,优化生产流程,实现资源的合理配置和高效利用。智能模具计数器还能与企业的生产管理系统、质量管理系统和供应链管理系统等无缝对接,实现数据的实时共享和协同作业。生产管理人员可以通过手机或电脑随时查看模具的使用情况、维护计划和库存状况,及时做出调整和优化。同时,智能计数器还能根据生产需求和市场变化,智能调整生产计划,实现生产与销售的无缝衔接。这种智能化的管理方式,使得塑料加工企业能够更加灵活地应对市场需求的变化,提升生产效率和产品质量,保持竞争优势。广东小型模具计数器品牌模具计数器数据为生产规划提供依据。

模具计数器的另一大主要功能是实时监控模具的运行状态。通过分析模具的运行数据,计数器能够识别异常情况,如开合速度异常、压力过大等,并及时发出警报,防止模具损坏或设备故障。这种状态监控功能为企业提供了各方面的安全保障,确保生产过程的稳定性和可靠性。在实际生产中,模具的运行状态直接影响产品的质量和生产效率。例如,在冲压制造行业中,模具承受着度的冲击力,容易出现磨损或损坏。通过模具计数器的状态监控功能,企业可以实时了解模具的运行状态,及时发现并解决潜在问题,从而减少设备停机时间和维修成本。此外,模具计数器的状态监控功能还支持实时反馈。计数器可将模具的运行状态实时传输到控制系统,方便管理人员随时掌握生产动态,快速响应突发情况。这种实时反馈功能不仅提高了生产管理的效率,还为企业实现智能化生产提供了强有力的支持。

模具智能计数器作为智能制造的重要组成部分,对制造业的转型升级具有重要的推动作用。它提高了模具管理的效率和精度,使企业能够更加科学地安排生产计划,合理调配模具资源,降低生产成本。通过实时监测模具的使用情况,企业可以及时发现模具的问题并进行维护和保养,提高模具的使用寿命和产品质量。同时,模具智能计数器的应用促进了制造业的数字化和智能化发展,实现了生产过程的自动化和信息化管理。企业可以通过对模具使用数据的分析和挖掘,优化生产流程,提高生产效率,增强企业的市场竞争力。SCM 平台搭载智能模具计数器,提升管理效率。

模具智能物料管理系统(IMS)与模具计数器的协同工作,让模具物料的管理更加精细高效。模具计数器记录的模具使用情况,能为 IMS 系统提供准确的物料需求信息。当模具的使用次数达到一定数量,需要更换易损件时,IMS 系统根据模具计数器反馈的数据,提前做好物料储备,确保更换工作顺利进行,避免因物料短缺影响生产。同时,通过对模具计数器所采集数据的分析,IMS 系统能智能预测模具物料的消耗趋势,制定科学合理的采购计划,减少库存积压和资金占用。此外,系统还能根据模具计数器记录的模具位置信息,实现对模具物料的精细定位和追踪,提高物料的周转效率,让模具物料管理更加智能化、精细化。模具计数器的计数数据可作为模具性能评估的重要依据,助力企业改进模具设计。浙江小型模具计数器LOT技术

模具计数器可与报警装置联动,当模具使用次数达到设定值时及时发出警报。青岛硅胶模具计数器4G通信

模具制造协同平台中的计数器数据整合应用在模具制造全流程中,计数器数据是实现协同制造的关键纽带。广东新睿仕德的模具制造协同智能管理平台(SCM)深度整合了计数器数据流,打造了从设计到维护的闭环管理系统。在新模具开发阶段,历史计数器数据为设计工程师提供重要参考,优化模具结构和寿命设计。生产过程中,每套模具的试模计数器数据自动关联到MES系统,形成完整的质量追溯链条。平台创新的"数字孪生+计数器"技术,通过实时对比实际使用数据与仿真预测数据,及时发现潜在问题。某家电企业应用该平台后,模具试模次数减少30%,开发周期缩短25%。在分布式制造场景,平台聚合各工厂的模具计数器数据,智能推荐生产分配方案。维修环节中,技术人员可调取计数器记录的完整使用历史,定位故障原因。新睿仕德还开发了基于机器学习的使用模式分析功能,能够识别异常使用行为,预防人为操作不当导致的模具损坏。计数器数据应用,正在推动模具制造向预测性维护和协同优化方向发展。青岛硅胶模具计数器4G通信