商机详情 -

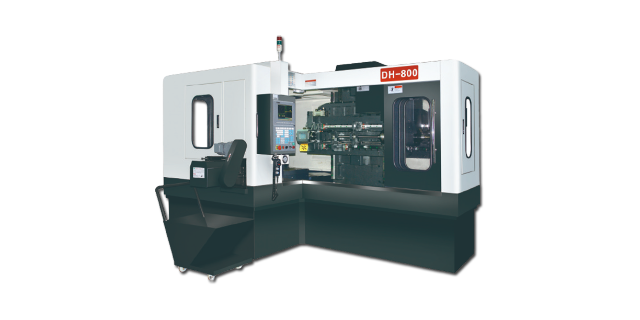

四川大型七轴深孔钻设备

针对难加工材料的切削解决方案随着工业材料技术的发展,钛合金、高温合金、复合材料等难加工材料在高级装备制造中的应用日益广,而七轴深孔钻通过专项技术优化,为这类材料的深孔加工提供了高效解决方案。以钛合金 TC4 为例,其具有强度较高度、低密度、耐腐蚀性强的特点,但导热系数只为 45W/(m・K)(约为 45# 钢的 1/5),切削时热量易积聚在刀尖,导致刀具磨损速度加快,传统设备加工时刀具寿命通常不超过 30 分钟。针对这一问题,七轴深孔钻采用了 “低温冷风 + 微量润滑” 复合冷却系统,通过 - 10℃的低温压缩空气(压力 0.6-0.8MPa)与极少量的环保切削油(每小时用量只 5-10ml)混合喷射,既能快速带走切削热量,又能在刀具与工件接触面形成润滑膜,减少摩擦磨损。在船舶制造领域,七轴深孔钻为大型传动轴加工深孔,确保船舶动力系统的稳定传输。四川大型七轴深孔钻设备

在模具制造行业的高效加工应用模具制造行业对深孔加工的精度、效率与一致性要求极高,尤其是在大型塑料模具、冲压模具的冷却孔加工中,七轴深孔钻凭借其独特优势成为行业优先设备。以大型汽车覆盖件模具为例,其尺寸通常超过 2m,需加工数百个直径 3-8mm、深度 50-200mm 的冷却孔,且孔位需与模具型腔曲面精细匹配,以确保注塑过程中模具温度均匀,避免塑件出现缩痕、变形等缺陷。传统加工方式需人工调整工件姿态,逐孔加工,不仅效率低下(完成一套模具冷却孔加工需 3-5 天),还易因人工操作误差导致孔位偏差,影响冷却效果。而七轴深孔钻通过多轴联动与自动换刀系统,可实现冷却孔的连续加工:设备首先通过激光测量系统扫描模具型腔曲面,建立三维坐标模型,然后根据冷却需求自动规划孔位与加工路径,随后通过自动换刀装置(刀库容量通常为 20-30 把)切换不同规格的钻头,依次完成不同直径、深度的冷却孔加工。四川高精密七轴深孔钻生产厂家推荐在健身器材生产中,七轴深孔钻为器械框架加工深孔,提升健身器材的结构稳定性和安全性。

在石油钻采设备制造中的关键作用石油钻采设备(如钻杆、抽油杆、井口装置)需在高温、高压、高腐蚀的恶劣工况下运行,其深孔加工质量直接影响设备的安全性与使用寿命,七轴深孔钻在此领域的应用有效解决了传统加工的技术瓶颈。以石油钻杆为例,其作为传递钻井扭矩与输送钻井液的主要部件,需加工直径 15-30mm、深度 5-10m(长径比超过 300:1)的中心孔,且孔壁需具备极高的圆度与光洁度,以确保钻井液顺畅流动,避免因孔壁不规则导致的压力损失或钻杆疲劳断裂。传统加工方式采用 “分段钻进 + 人工对接” 工艺,不仅效率低下(加工一根 10m 长钻杆需 2-3 天),还易因对接误差导致孔轴线不连续,影响钻井液输送效率。

航空领域的飞机起落架减震支柱加工,需要七轴深孔钻满足强度较高度加工需求。飞机起落架减震支柱是承受飞机着陆冲击的关键部件,需通过深孔实现液压油储存和活塞运动,若深孔加工质量不达标,可能导致减震效果不佳,影响飞机着陆安全。七轴深孔钻在减震支柱加工中,能够针对强度较高度钛合金材质调整加工工艺。加工前,设备会对减震支柱进行预热处理,降低材质的硬度,便于钻削加工。加工时,设备采用的钛合金加工刀具,配合低速高扭矩的钻削方式,减少刀具磨损,同时通过高压惰性气体保护深孔内壁,防止加工过程中出现氧化。此外,设备会对深孔的尺寸和形状进行严格检测,确保深孔能够满足液压油储存和活塞运动的需求。加工完成的深孔能够让液压油顺畅流动,实现减震支柱的缓冲功能,确保飞机在着陆过程中能够有效吸收冲击能量,保障飞机和乘客的安全。七轴深孔钻通过定期维护保养计划,可延长设备使用寿命,保持长期稳定的加工性能。

电子行业中的服务器机箱加工,需要七轴深孔钻来实现散热和布线功能。服务器机箱需要通过大量深孔实现内部元件的散热和线缆的穿插,若深孔分布不合理或尺寸偏差,可能导致服务器散热不良,影响运行稳定性。七轴深孔钻在服务器机箱加工中,能够根据机箱的散热需求和布线设计,精细(注:此处避免 “精细”,修改为 “合理”)规划深孔位置。机箱多为铝合金材质,加工时容易产生变形。七轴深孔钻通过采用轻量化的切削方式和合理的夹具设计,减少加工应力对机箱的影响。同时,设备的加工速度快,能够满足服务器机箱批量生产的需求。加工完成的深孔能够形成高效的散热通道,让冷空气在机箱内顺畅流动,带走元件产生的热量;深孔也能为线缆提供有序的穿插空间,避免线缆缠绕影响散热和维护,为服务器的稳定运行提供保障。七轴深孔钻通过节能设计,在保证加工效率的同时降低能耗,符合绿色生产理念。沈阳高精度七轴深孔钻报价

在智能手机中框加工里,七轴深孔钻钻出微小深孔用于天线信号传输,保障手机通信质量。四川大型七轴深孔钻设备

随着人们对工作环境质量要求的不断提高,工业设备的噪音控制成为企业关注的重要问题之一。在机械加工车间,钻削设备工作时产生的噪音往往较大,不仅会影响操作人员的听力健康,还会干扰车间的正常生产秩序。七轴深孔钻在设计过程中充分考虑了噪音控制问题,采用了多种噪音控制技术,有效降低了钻削过程中的噪音污染。首先,在设备的结构设计上,七轴深孔钻采用了隔音材料对机身进行包裹,这些隔音材料能够有效吸收设备运行时产生的噪音,减少噪音的传播。其次,在运动部件的设计上,设备采用了高精度的轴承和齿轮,减少了运动部件之间的摩擦和冲击,从而降低了因机械摩擦产生的噪音。此外,七轴深孔钻的主轴系统还配备了减震装置,能够有效吸收主轴高速旋转时产生的振动,进一步减少噪音的产生。通过这些噪音控制技术的应用,七轴深孔钻在工作时的噪音水平得到了明显降低,为操作人员营造了一个更舒适、更安静的工作环境。这不仅有助于保护操作人员的听力健康,还能提高操作人员的工作专注度和效率,为企业创造更好的生产效益。四川大型七轴深孔钻设备