商机详情 -

余姚全流程可视化生产执行系统案例

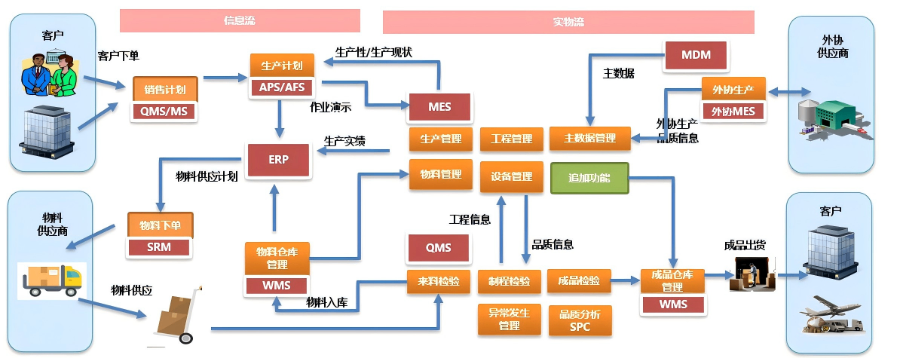

在供应链协同层面,MES 系统搭建起了企业与上下游合作伙伴之间高效的信息桥梁。以往,供应商难以实时掌握制造商的生产进度和物料需求,常常导致原材料供应滞后或过剩。而 MES 系统能将生产计划、物料消耗等数据实时共享给供应商,让供应商根据实际需求精细安排生产和配送。比如,某电子设备制造商的 MES 系统会定期向芯片供应商推送未来两周的芯片需求计划,供应商据此调整生产,确保芯片按时送达,使制造商的原材料库存周转率提高 40%,有效降低了库存成本。同时,当制造商的生产进度发生变动时,MES 系统会及时通知供应商,以便供应商灵活调整配送计划,保障供应链的顺畅运行。借助MES系统,我们可以对比不同批次生产数据以找到优化点。余姚全流程可视化生产执行系统案例

数据准确是MES管理系统生产报工的重要要求之一。为了确保数据的真实可信,系统采用了多种有效措施。首先,通过现场采集数据的方式,直接从生产设备、传感器等源头获取生产信息,避免了人工录入可能带来的错误和偏差。其次,实时校验审核机制对录入的数据进行即时检查,一旦发现数据异常或不符合预设规则,系统会立即发出警报,提醒相关人员核实和修正。此外,系统还具备完善的数据追溯功能,能够记录每一个数据的来源、录入时间和修改记录,确保数据的完整性和可追溯性。这些措施共同保障了生产报工数据的准确性,为企业决策提供了可靠依据,使企业能够基于真实数据制定科学合理的生产计划、质量控制策略和绩效考核方案,推动企业持续健康发展。余姚全流程可视化生产执行系统案例依靠MES管理系统,企业可以针对不同生产工序的衔接要求,安排生产派工,减少工序间等待时间。

绿色制造与ESG实践:从“成本中心”到“价值创造”能源管理与优化MES系统监控设备能耗,优化生产排程以减少空转和待机时间,降低碳排放。案例:某化工企业通过MES系统调整生产计划,年节省电费500万元,同时减少温室气体排放10%。废物减排与循环利用通过工艺优化减少生产过程中的废料产生,支持循环经济模式。价值:某电子厂通过MES系统将废料回收率从60%提升至85%,年节省原材料成本100万元。技术架构亮点:开放性与可扩展性低代码/无代码配置现代MES系统支持通过拖拽式界面快速定制业务流程,降低实施成本和周期。案例:某中小企业通过低代码MES系统,3个月内完成全厂数字化改造,投资回报期缩短至1年。云原生与边缘计算支持云端部署和边缘计算,实现数据本地处理与云端分析的协同,提升响应速度和数据安全性。价值:某跨国企业通过云MES系统实现全球工厂数据同步,管理效率提升40%。

在新兴制造模式的应用中,MES 系统同样发挥着重要作用。随着智能制造的发展,个性化定制、柔性制造等新兴制造模式逐渐兴起,而这些模式对生产的灵活性和精细性提出了更高要求。MES 系统能够很好地适应这些新模式,通过对生产过程的精细化管理,满足个性化定制的需求。比如在 3D 打印制造领域,MES 系统可以根据客户的个性化设计图纸,自动生成生产计划和工艺参数,全程监控 3D 打印过程,确保打印产品符合客户要求。在柔性制造单元中,MES 系统能协调不同设备之间的工作,实现多品种产品的混线生产,提高生产的柔性和效率。MES系统可以根据生产环节特点,有针对性地派工,提高效率。

传统派工模式常因任务依赖关系容易导致设备闲置,而MES的多任务并行派工功能通过工艺解耦与资源重组这一难题。系统分析订单工艺路线,识别可并行执行的工序(如某零件的钻孔与打磨),并结合设备位置、员工技能分配任务。例如,当A设备完成钻孔后,系统会立即将打磨任务派给附近的空闲员工,同时为A设备分配下一个钻孔任务,真正实现“设备不停转、员工不空等”。某家电企业应用后,产线整体效率提升40%,单台产品生产周期缩短18%。展望未来,MES 系统与新兴技术的融合将更加深入。北仑区AI驱动生产执行系统供应商家

借助MES系统,能够结合设备能耗情况,合理派工以降低成本。余姚全流程可视化生产执行系统案例

展望未来,MES 系统与新兴技术的融合将更加深入。随着 5G 技术的普及,车间内设备与系统之间的数据传输速度将大幅提升,实现毫秒级的实时交互,为更精细的生产控制提供可能。同时,区块链技术的融入将进一步增强生产数据的安全性和不可篡改性,在产品追溯、供应链协同等方面发挥重要作用,让每一个生产环节的数据都可信赖。此外,MES 系统还将向更智能化、自主化的方向发展,具备更强的自我学习和优化能力,能够根据企业的生产历史数据和市场变化趋势,主动为企业提供生产策略建议,成为真正意义上的 “智能制造大脑”。余姚全流程可视化生产执行系统案例

慈溪久一智能科技有限公司,专注于为企业提供先进的制造执行系统(MES)解决方案。我们的MES系统,以其卓著的性能和灵活的定制性,深受市场好评,广泛应用于多个行业,助力企业实现智能制造的转型升级。久一科技秉承创新驱动发展的理念,不断优化产品功能,提升用户体验。目前,公司正处于快速发展阶段,拥有一支高素质的研发团队,致力于将技术融入MES系统中,为客户提供更高效、更智能的生产管理方案。我们的企业文化是“创新、协作、责任、共赢”。我们相信,通过不断创新和团队协作,能够为客户创造更大的价值,同时实现公司的持续发展。我们深知企业的社会责任,致力于为客户提供绿色、环保、高效的智能制造解决方案。