商机详情 -

鄞州区数字化车间精益生产MES管理系统mes系统

尽管MES系统在精益生产中具有明显优势,但其实施过程中也面临诸多挑战。首先,企业需要投入大量的时间和资源进行系统的部署和培训,尤其是对员工的技能提升要求较高。其次,企业内部可能存在信息孤岛现象,导致数据共享困难。为了解决这些问题,企业应制定详细的实施计划,明确各阶段的目标和任务。同时,企业还应加强内部沟通,促进各部门之间的信息流通,确保MES系统能够顺利落地。此外,选择合适的MES供应商和技术合作伙伴也是成功实施的关键因素。精益MES优化生产排程,缩短交付周期。鄞州区数字化车间精益生产MES管理系统mes系统

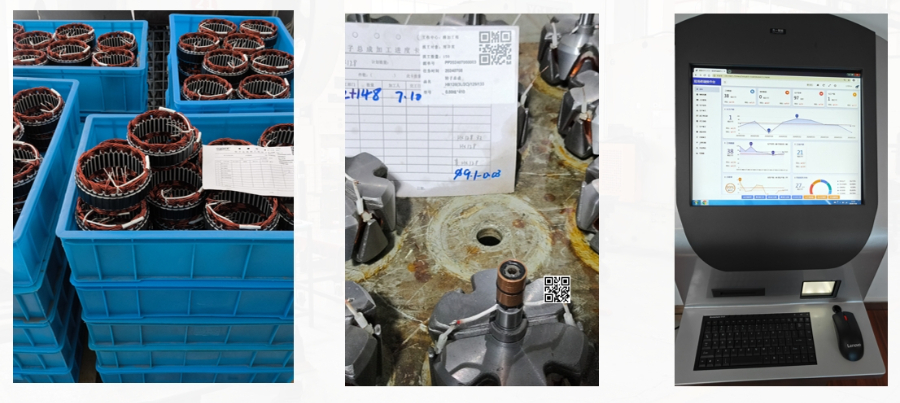

精益生产 MES 管理系统通过采集生产线上各环节数据,构建起一套动态的生产进度监测体系。系统持续跟踪设备运行状态、工序完成情况,一旦生产出现异常,如设备故障、工序延迟等,会及时发出预警并反馈至管理终端。基于实时数据,系统能够结合实际生产状况,对排产计划进行合理调整,调配生产资源,减少设备和人员的闲置时间,提升设备的综合利用水平。在某汽车零部件生产企业中,引入该系统后,生产调度响应速度加快,生产周期缩短,整体生产节奏更贴合市场需求变化。余姚智能工厂精益生产MES管理系统mes系统员工操作数据被系统记录分析,可针对性开展技能培训,提升整体作业水平。

传统生产管理依赖人工记录和滞后报表,而精益MES系统通过物联网(IoT)设备和传感器实时采集车间数据(如工时、良率、设备故障),形成动态看板。管理者可通过仪表盘直观查看生产瓶颈(如某工序积压)、设备利用率或质量异常趋势,并快速响应。例如,系统自动触发警报提示某工位物料短缺,避免停机;或通过历史数据分析优化工艺参数,减少返工。这种透明化不仅减少沟通成本,还能支持数据驱动的持续改进(Kaizen)。精益生产强调标准化作业(SOP),但市场需求多变要求生产线具备柔性。MES系统通过数字化工艺库和动态排程功能解决这一矛盾:一方面,系统固化最佳实践(如标准作业指导书电子化推送至工位终端),减少人为误差;另一方面,支持快速换型(SMED),根据订单优先级自动调整生产序列。例如,汽车混线生产中,MES可实时切换不同车型的装配参数,确保小批量定制化生产仍符合精益节拍。

随着工业4.0和智能制造的兴起,MES系统也在不断演进。未来的MES系统将更加智能化,利用大数据、人工智能和物联网等先进技术,实现更高水平的自动化和智能化管理。例如,基于大数据分析,MES系统可以预测生产中的潜在问题,提前采取措施,避免生产中断。此外,物联网技术的应用将使得设备之间的连接更加紧密,实时数据的采集和传输将更加高效。这些技术的结合将使得MES系统不仅能够支持精益生产,还能为企业的数字化转型提供强有力的支持。精益生产利用 MES 管理系统实现设备远程监控与诊断,减少停机时间。

精益生产的中心目标之一是“零缺陷”,MES系统通过全流程质量管控实现这一目标。从原材料入库到成品出库,系统记录关键质量数据(如尺寸检测、焊接参数),并自动关联批次号。一旦发现异常(如某批次不良率超标),可迅速追溯至具体工序、设备甚至操作员,触发根因分析(如5Why)。同时,系统支持防错机制(Poka-Yoke),例如通过扫码校验物料是否正确,避免装配错误。这种闭环质量管理大幅降低售后风险,符合汽车(IATF 16949)等行业的严苛追溯要求。生产计划一键生成,智能派工,执行,工作效率大幅提升。宁海运营成本下降精益生产MES管理系统mes系统

任务清晰,要求明确,手机接收,方便快捷,实时掌握进度,数据心中有数。鄞州区数字化车间精益生产MES管理系统mes系统

制造执行系统(MES)是一种用于监控和管理生产过程的综合性信息系统。它通过实时数据采集、分析和反馈,帮助企业实现生产过程的透明化和可控化。MES系统的主要功能包括生产计划管理、生产调度、质量管理、设备管理和数据分析等。通过这些功能,MES能够实时跟踪生产进度,及时发现并解决生产中的问题,从而提高生产效率和产品质量。此外,MES系统还可以与企业资源计划(ERP)系统、供应链管理(SCM)系统等其他管理系统进行集成,实现信息的无缝流动,进一步提升企业的整体运营效率。鄞州区数字化车间精益生产MES管理系统mes系统