商机详情 -

成都输送机批发价格

轨道输送机的驱动系统采用模块化设计,根据输送距离与负载需求配置不同数量的驱动单元。主驱动单元通常布置于轨道起点,通过变频电机与减速机组合实现无级调速,满足不同物料的输送速度要求。例如,对于易碎物料,系统可降低输送速度以减少冲击;对于大批量物料,系统可提升速度以提高输送效率。辅助驱动单元沿轨道中段均匀分布,通过张力传感器实时监测输送带张力,当张力超过设定阈值时,辅助驱动单元自动启动,分担主驱动单元的负载,避免输送带因张力过大而断裂。控制策略采用分布式控制架构,主控制器通过现场总线与各驱动单元通信,实时调整驱动功率与转速,确保全线输送速度同步。部分系统集成智能算法,根据物料流量与输送距离动态优化驱动策略,在轻载时降低驱动功率以节省能耗,在重载时提升驱动扭矩以确保输送稳定性。此外,驱动系统还具备过载保护、短路保护与漏电保护功能,当检测到异常电流时自动切断电源,避免设备损坏与人员触电风险。轨道输送机在腐蚀性环境采用不锈钢或防腐涂层材质。成都输送机批发价格

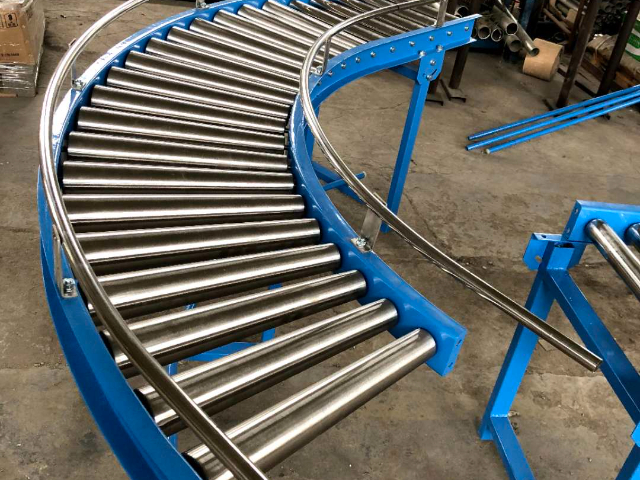

轨道输送机的轮轨系统是其节能优势的关键。传统带式输送机的压陷阻力占系统总能耗的60%以上,而轨道输送机通过将滑动摩擦转化为滚动摩擦,使摩擦系数大幅降低。轮轨接触面采用特殊热处理工艺,形成高硬度、低粗糙度的表面层,进一步减少摩擦损耗。例如,轨道表面硬度可达规定范围,而小车轮组表面硬度与之匹配,既保证耐磨性,又避免因硬度差异导致接触面局部磨损加剧。此外,轨道的几何设计采用圆弧过渡结构,在弯道段通过控制曲率半径,使小车通过时轮缘与轨道侧面的接触压力均匀分布,避免因离心力产生侧向偏移,从而降低轮缘与轨道侧面的额外摩擦。部分高级系统在轮组中嵌入自润滑轴承,轴承内部储存固态润滑剂,在小车运行过程中随温度升高缓慢释放,实现长期免维护运行,使轮轨系统的综合摩擦系数维持在极低水平。成都输送机批发价格轨道输送机可承载托盘、箱体、工件等多种类型的物料。

轨道输送机建立完善的标准化体系,其轨道规格、小车接口、电气信号等关键参数均符合相关标准。轨道截面尺寸、轮对踏面形状等机械参数实行统一标准,确保不同厂家生产的轨道与小车可互换使用。电气接口采用标准化的M12连接器,其防护等级达到IP67,可防止水分与粉尘侵入。通信协议采用Modbus TCP/IP标准,实现与不同品牌PLC的无缝对接。备件管理系统通过条形码技术对关键部件进行标识,维护人员可通过手持终端快速查询备件库存与安装位置。为保障互换性,生产过程中采用三坐标测量仪对关键零部件进行尺寸检测,其检测精度可达±0.01mm,确保所有部件符合设计公差要求。

轨道输送机的关键优势源于其独特的轮轨式构造。传统带式输送机依赖托辊支撑输送带,而轨道输送机则通过输送小车取代托辊,小车以轮对形式在轨道上滚动运行。这种设计将滑动摩擦转化为滚动摩擦,大幅降低了运行阻力。输送小车与输送带之间采用刚性连接,两者无相对运动,彻底消除了传统系统中因输送带波浪运动产生的压陷阻力——该阻力在传统输送机中可占总能耗的80%以上。此外,输送小车车架的圆弧形成槽设计明显增加了与输送带的接触面积,使应力分布更均匀,进一步减少了局部磨损。轨道系统采用强度高轻量化材料,既保证了承载能力,又降低了轨道自重对支撑结构的要求,为长距离、大倾角运输提供了结构基础。轨道输送机在贴标工位将产品送至贴标机入口定位。

轨道输送机的连续运输能力源于其独特的物料承载方式。输送带在承载侧由轨道轮支撑,形成稳定的输送平面,而返回侧则通过传统托辊或轨道轮支撑,实现输送带的循环运行。这种设计使轨道输送机能够像传统皮带输送机一样实现连续运输,同时避免了因托辊间距过大导致的物料洒落问题。在长距离输送场景中,轨道输送机通过优化轨道布局和驱动系统配置,可将单段输送长度扩展至传统皮带输送机的数倍。其关键在于轨道轮与轨道的接触面经过特殊处理,表面粗糙度控制在Ra≤0.8μm,减少了运行过程中的摩擦噪声和能量损耗,为长距离输送提供了技术保障。轨道输送机支持远程软件升级,优化控制逻辑与功能。成都输送机批发价格

轨道输送机在医药生产中保障药品在GMP环境下的安全转移。成都输送机批发价格

系统主体由轨道、输送小车、驱动装置及支撑结构组成,轨道采用强度高合金钢或轻量化复合材料,表面经精密加工以降低滚动阻力。输送小车通过轮对与轨道形成刚性接触,轮组设计采用双轮缘结构,既确保运行稳定性,又分散了垂直载荷对轨道的冲击。驱动装置摒弃了传统皮带输送机的摩擦驱动模式,转而采用链轮-链条或齿轮-齿条传动,通过分布式动力布局实现多段同步驱动,避免了长距离输送中的张力衰减问题。支撑结构采用模块化设计,可根据地形灵活调整轨道高度与坡度,支撑间距通过有限元分析优化,确保在满载工况下轨道变形量控制在毫米级。成都输送机批发价格