商机详情 -

上海环形轨道输送机提供商

轨道输送机的环境友好性体现在低噪音、低粉尘与低能耗三方面。轮轨系统采用低噪音设计,通过优化轮轨接触面材质与结构,将运行噪音控制在极低分贝以内,满足工业厂房的噪音标准。例如,轨道表面采用激光淬火工艺,形成致密的硬化层,减少轮轨接触时的振动与噪音;小车轮组采用密封轴承,防止灰尘进入轴承内部导致磨损加剧,同时降低轴承运行时的噪音。输送带表面采用密封设计,防止物料在输送过程中洒落,减少粉尘产生;部分系统在轨道下方设置集尘装置,通过负压吸附将逸散的粉尘收集至集尘箱,进一步降低粉尘扩散。安全设计涵盖机械保护与电气保护双重机制,机械保护方面,轨道两侧设置防护栏,防止人员误入输送区域;输送带两端安装急停按钮,可在紧急情况下立即停止系统运行;在弯道段与倾斜段,增设限位装置防止小车脱轨。电气保护方面,驱动系统集成过载保护、短路保护与漏电保护功能,当检测到异常电流时自动切断电源;控制柜采用防尘防水设计,防止灰尘与水分进入导致电气元件损坏;系统还具备接地保护功能,确保在漏电情况下人员安全。轨道输送机在自动化农场中转移育苗盘或收获箱。上海环形轨道输送机提供商

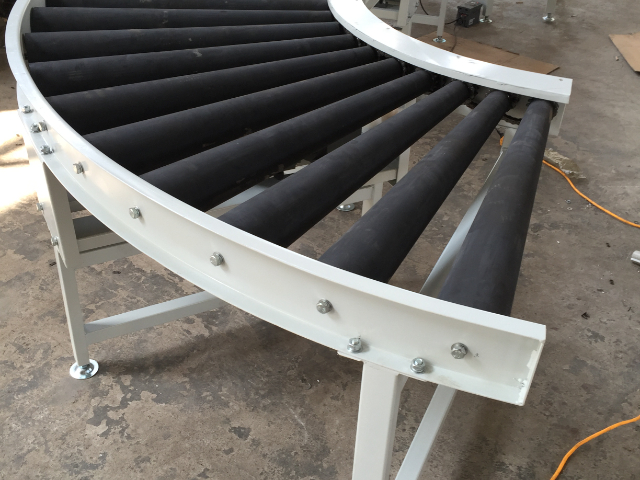

轨道输送机的转向机构是其实现复杂线路布置的关键部件。在水平转弯段,轨道采用渐变曲率设计,曲率半径从直线段的无穷大渐变至较小转弯半径,转弯段长度通常为曲率半径的1.5-2倍。为平衡离心力,轨道外侧设置超高,超高值根据设计速度计算确定,确保输送带与小车在转弯时产生的横向力被轨道支撑反力抵消。在垂直转弯段,轨道通过螺旋上升或下降实现高程变化,螺旋段半径根据物料特性确定,通常为输送带宽度的20-30倍。转向机构中的驱动滚筒采用可调心设计,通过液压缸推动滚筒轴向移动,可补偿输送带在转向过程中产生的跑偏量,确保输送带始终位于轨道中心线±5mm范围内。重庆辊道输送机作用轨道输送机通过电机驱动在导轨上平稳移动,实现货物的连续输送。

轨道输送机的运行稳定性源于其精密的机械设计和智能控制系统。轨道轮与轨道的配合间隙控制在0.1-0.3mm,确保运行过程中无卡滞现象;驱动系统采用伺服电机控制,步距角误差≤0.1°,实现了输送带的准确定位。此外,轨道输送机配备振动监测系统,通过加速度传感器实时监测设备振动频率,当振动超过阈值时自动调整运行参数,避免因振动导致的设备损坏。这种多层次的稳定性保障设计使轨道输送机能够在长时间运行中保持高效、稳定的工作状态。轨道输送机通过变频调速和传感器反馈实现物料输送的准确控制。

轨道输送机的智能化控制通过集成传感器、控制器与通信模块实现。系统在关键部件安装位移传感器、压力传感器与温度传感器,实时采集运行数据并上传至控制中心,控制中心通过数据分析算法生成运行报告与维护建议。例如,系统可记录输送带张力变化趋势,预测张紧装置更换周期;通过分析轮轨振动数据,提前发现轮组偏磨风险。数据集成方面,系统支持与工厂MES系统对接,将输送数据纳入生产管理流程,实现输送任务与生产计划的协同。部分高级系统集成AI算法,根据历史数据优化输送策略,在高峰时段提升输送速度,在低谷时段降低能耗,实现智能化运行管理。轨道输送机在总装线中转运大型部件如底盘或车身。

轨道输送机的输送带张紧系统采用液压自动张紧与机械储备张紧相结合的复合结构。液压张紧装置由张紧油缸、蓄能器与压力传感器组成,油缸通过钢丝绳与输送带连接,蓄能器用于吸收张紧力波动。当输送带因温度变化或载荷变化产生伸长时,压力传感器检测到油缸压力下降,PLC控制系统启动液压泵向油缸补油,使张紧力恢复至设定值。机械储备张紧装置则作为备用系统,由重锤张紧车与轨道组成,重锤质量根据较大张紧力需求计算确定。在液压系统故障时,重锤张紧车通过自重提供张紧力,确保输送机在短时间内继续运行。两种张紧装置通过切换阀连接,可实现手动与自动模式的无缝切换,提高系统可靠性。轨道输送机在自动化餐厅中实现餐品从厨房到餐桌的输送。浙江输送机价格

轨道输送机在光伏产业中输送硅片盒或组件板。上海环形轨道输送机提供商

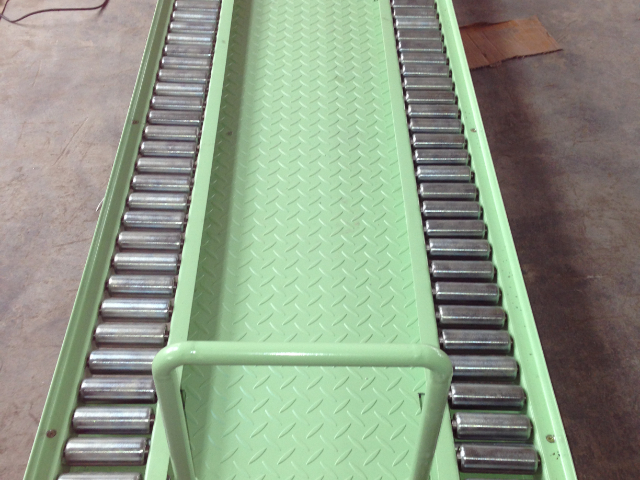

轨道输送机采用模块化设计理念,将整体系统分解为轨道单元、小车单元、驱动单元与控制单元。轨道单元长度为6-12米,两端设置连接法兰,通过强度高螺栓实现快速拼接,拼接精度控制在±0.5mm以内。小车单元采用标准化设计,其轮对间距、轴距等参数根据轨道规格统一确定,不同型号小车可通过更换料斗实现物料适应性调整。驱动单元采用集成化设计,将电机、减速器与制动器集成于同一框架,通过叉车可直接吊装至安装位置。控制单元采用分布式I/O结构,各传感器与执行器通过现场总线与PLC连接,减少现场布线工作量。整体安装流程采用流水线作业方式,轨道铺设、小车组装与电气调试同步进行,将安装周期缩短至传统方式的50%。上海环形轨道输送机提供商