商机详情 -

厦门单辊道输送机价钱

轨道输送机的物料卸载系统采用翻板式与刮板式联合卸载技术。在卸载点前方10米处设置物料平铺装置,通过振动电机与导流板将物料均匀分布在输送带表面,防止局部堆积导致卸载困难。卸载区设置可翻转卸料斗,卸料斗通过液压缸驱动,其翻转角度根据物料安息角确定,通常为45°-60°。当小车进入卸载区时,光电开关触发液压缸动作,卸料斗翻转将物料倒入下方受料仓。对于粘性物料,在卸料斗后方设置刮板清扫器,清扫器采用聚氨酯材料,其硬度为 Shore A 85-90,可有效去除输送带表面残留物料。清扫器压力通过弹簧调节,确保与输送带接触压力均匀,避免因压力过大损伤输送带表面。轨道输送机在码垛系统中将产品从输送线送至码垛工位。厦门单辊道输送机价钱

轨道输送机的耐候性设计使其适应恶劣环境运行。轨道采用防腐涂层或不锈钢材质,抵抗酸雨、盐雾等腐蚀性气体侵蚀;输送带采用耐候橡胶或高分子材料,抵抗紫外线老化与温度变化导致的脆化。在寒冷地区,系统配备加热装置,防止轨道结冰影响轮轨接触;在高温地区,系统采用散热设计,确保驱动单元与电气元件在额定温度下运行。可靠性设计方面,系统通过冗余设计提升容错能力,例如采用双驱动单元配置,当主驱动单元故障时,辅助驱动单元自动接管,确保系统不停机;关键电气元件采用双回路供电,避免电源中断导致系统瘫痪。合肥环形轨道输送机排行榜轨道输送机在震动场所加强结构刚性,减少共振影响。

轨道输送机的维护便利性体现在其模块化设计与智能化监测系统的结合应用。模块化设计将轨道输送机分解为多个单独的功能模块,如轨道单元、驱动单元、输送载体单元等,每个模块均采用标准化接口设计,便于快速拆卸与更换。当某个模块出现故障时,维护人员只需定位故障模块,通过专门用于工具将其从轨道系统中分离,并更换新的模块即可恢复设备运行,有效缩短了维修时间。智能化监测系统则通过在轨道输送机的关键部位安装传感器,实时采集设备的运行状态数据,如轮轨温度、链条张力、电机电流等,并将数据传输至中间控制台进行分析处理。当监测到异常数据时,系统自动触发预警机制,通过声光报警或短信通知维护人员及时处理。此外,智能化监测系统还具备故障诊断功能,可通过对历史数据的深度学习,建立故障模型库,当设备出现故障时,系统自动匹配故障模型,快速定位故障原因,并提供维修建议,帮助维护人员高效解决问题。这种维护模式不只降低了设备的停机时间,还减少了人工巡检的劳动强度,提高了维护效率与质量。

轨道输送机的物料分拣功能通过集成分拣装置与智能控制系统实现。分拣装置通常安装在轨道输送机的关键节点,如分支轨道入口或终端卸料站,根据物料的属性或目的地将物料分配至不同的输送路径。分拣装置的类型多样,如机械式分拣装置通过气缸或电机驱动挡板或推杆,将物料推入指定的分支轨道;光电式分拣装置通过光电传感器识别物料的颜色、形状或标签信息,并控制分拣机构将物料分配至相应的输送路径;激光式分拣装置则通过激光扫描物料表面的二维码或条形码,获取物料的属性信息,并实现准确分拣。智能控制系统则通过与分拣装置的协同工作,实现对物料分拣过程的自动化管理,如根据生产计划自动生成分拣指令,控制分拣装置的动作时序,确保物料分拣的准确性与高效性。这种物料分拣功能使得轨道输送机不只能够实现物料的连续输送,还能完成物料的分类与分流,满足了现代化生产对物料处理的高效性要求。轨道输送机在实验室自动化中转移样品架或试剂托盘。

轨道输送机的技术适配性使其在矿业、冶金、建材、物流等多行业得到普遍应用。在矿业领域,系统用于矿石从采场到破碎站的连续输送,通过大角度爬坡设计减少中转环节,提升输送效率;轨道采用耐磨合金钢材质,抵抗矿石冲击与磨损;输送带采用耐切割橡胶层,防止矿石尖锐边缘划伤输送带。在冶金领域,系统用于钢坯从加热炉到轧机的热输送,通过耐高温轨道与输送带设计,承受高温环境下的热应力;轨道表面涂覆耐高温涂层,防止氧化与变形;输送带采用陶瓷纤维增强材料,耐高温性能明显提升。在建材领域,系统用于水泥熟料从窑头到库顶的输送,通过防尘设计减少物料损耗;轨道下方设置密封罩,防止熟料粉尘逸散;输送带表面铺设耐磨陶瓷片,延长使用寿命。在物流领域,系统用于包裹从分拣中心到装车区的输送,通过高速运行与准确定位提升分拣效率;轨道采用轻量化铝合金材质,降低系统自重;输送带表面设置RFID识别标签,实现包裹信息的实时追踪。各行业应用中,系统通过调整轨道材质、输送带类型与驱动功率,满足不同物料的输送需求。轨道输送机在X光安检中转移行李或货物进行检测。厦门单辊道输送机价钱

轨道输送机在家具制造中搬运板材或组装件。厦门单辊道输送机价钱

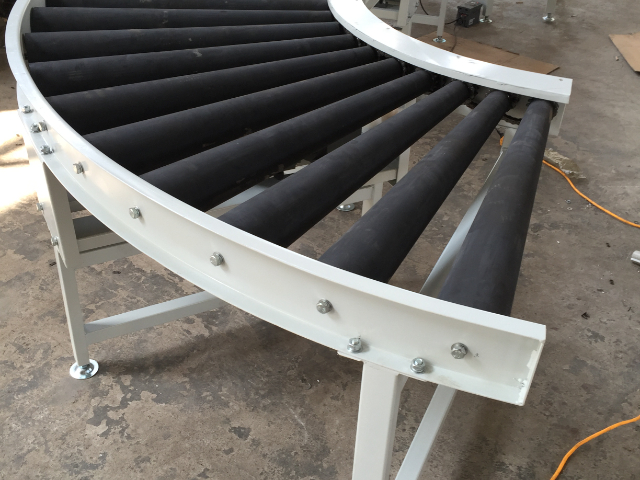

轨道输送机采用模块化设计理念,将整体系统分解为轨道单元、小车单元、驱动单元与控制单元。轨道单元长度为6-12米,两端设置连接法兰,通过强度高螺栓实现快速拼接,拼接精度控制在±0.5mm以内。小车单元采用标准化设计,其轮对间距、轴距等参数根据轨道规格统一确定,不同型号小车可通过更换料斗实现物料适应性调整。驱动单元采用集成化设计,将电机、减速器与制动器集成于同一框架,通过叉车可直接吊装至安装位置。控制单元采用分布式I/O结构,各传感器与执行器通过现场总线与PLC连接,减少现场布线工作量。整体安装流程采用流水线作业方式,轨道铺设、小车组装与电气调试同步进行,将安装周期缩短至传统方式的50%。厦门单辊道输送机价钱