商机详情 -

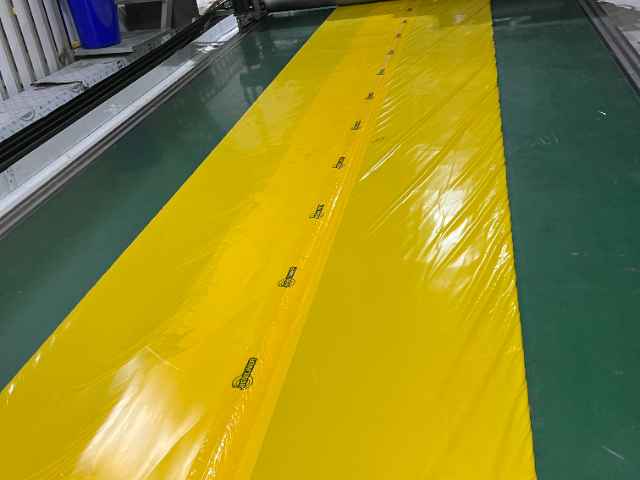

生产紫外光固化内衬软管价位

凭借着3mm至18mm的精细化的厚度调节区间,让紫外光固化内衬软管能够精细匹配各类管道修复场景。针对轻微渗漏的管道,可以选择3-5mm的超薄紫外光固化内衬层,可以在实现有效密封的同时,较大限度的保留了管道的过流面积;而对于存在结构性损伤的复杂作业情况,8-18mm加厚型的软管则能提供更稳固的支撑,快速恢复管道承载能力。这种按需定制的特性,不单单大幅度降低了修复成本,更是以毫米级的精度保障了修复效果,明显的提升了施工的效率与经济性。3mm-18mm的厚度范围,为管道提供层次化防护方案;生产紫外光固化内衬软管价位

与传统 “开膛破肚” 式的管道修复方式不同,紫外光固化内衬软管采用非开挖技术,能较大限度保留了地表原貌。无论是车水马龙的城市主干道,还是绿意盎然的居民区绿化带,均无需进行大规模开挖作业,有效的规避了路面破除后的重新铺设难题,同时也减少了因植被破坏对生态环境造成的负面影响。这种 “零扰动” 修复模式,能在不影响地表正常生活秩序的前提下完成管道修复,特别适用于人口密集、交通流量大的区域,以隐蔽高效的方式实现对城市地下管网的 “微创修复”。云南紫外光固化内衬软管包括什么3mm-18mm的厚度调节,让修复方案能精确匹配管道受损程度;

针对市政管道修复的多样化需求,紫外光固化内衬软管可提供专业定制服务,单段生产长度可达200米,大幅提升了长距离市政干管的修复效率。市政干管往往长度较长,传统短段修复材料需要多次拼接,不仅增加施工时间,还可能存在密封隐患,而200米的单段长度能减少拼接次数,甚至实现无拼接修复。对于存在特殊转角或异形结构的市政管道,可通过定制调整软管的柔韧性和尺寸,确保与管道内壁紧密贴合。某老城区的DN600市政管道因历史原因存在多处90°转角,通过定制适配转角的软管,单段长度覆盖转角两侧各50米,施工时一次性完成缠绕固化,避免了拼接缝在转角处的密封风险,修复后管道的通水能力提升了15%,解决了老城区长期存在的排水不畅问题。

在厚度设计方面,紫外光固化内衬软管可以支持3mm至18mm的精细定制,可以依据管道损伤等级以及承压的需求提供个性化的解决方案。针对轻度的磨损、基础防护需求的管道,可以采用超薄型的规格;而面对结构性破损、需强化抗压能力的复杂工况,就能适配加厚型的设计。像这种的梯度化厚度的调节机制,不但能够确保精细和高效的修复效果,还通过了紫外光固化内衬软管产品材料用量的精细控制,还能够实现修复成本与防护性能的较优化的配比。通过耐酸碱腐蚀测试,可适应多类腐蚀性介质环境;

灵活的施工适配性:软管材料在施工前可根据管道实际长度进行裁剪,无需现场拼接,避免接口处的质量隐患。借助压缩空气或水压力,能与原管道内壁紧密贴合,即使管道存在局部变形或凹陷,也能通过压力调节实现充分填充。紫外光固化设备采用模块化设计,可适应不同管径的施工需求,固化过程中通过实时温度监测确保材料固化均匀。在地下管道修复中,这种灵活性减少了因管道不规则带来的施工难度,同时降低了材料浪费,提升了施工效率。优异的短期弹性模量,助力管道维持原有形态与功能;山东紫外光固化内衬软管批发

200 米单段长度配合短供货周期,助力项目高效推进。生产紫外光固化内衬软管价位

在修复过程中,紫外光固化内衬软管对周边居民的日常生活影响微乎其微。传统施工往往伴随着持续的噪音、粉尘,还可能造成交通拥堵,给居民出行和休息带来困扰。采用紫外光固化内衬软管修复技术,设备运行噪音控制在 55 分贝以下,单单相当于正常交谈的音量。施工全程无需开挖路面,更不需要频繁运输大型建筑材料,有效的避免了重型卡车往来产生的嘈杂声。从软管送入到紫外光固化完成,整个修复周期通常不超过 8 小时,较传统工艺效率提升了 70%。这种快速高效的修复方式,能以较快速度恢复周边环境的宁静,让居民几乎感受不到管道修复工程带来的干扰,真正实现 “无痕施工”。生产紫外光固化内衬软管价位