商机详情 -

南京铝合金微通道换热器

微结构反应器(简称微反应器)是重要的微化工设备之一,是实现化工过程微小型化的装备。在微化工过程中微反应器担负起了完成反应过程、提高反应收率、控制产物形貌以及提升过程安分离回收难度和成本、减少过程污染等具有重要的意义。针对不同过程特点开发出的微反应器不仅形式多样,其配套的工艺技术也与传统化工过程存在一定区别,利用集成化的微反应系统可以实现过程的耦合,因此微反应技术的发展也同时带动了化工工艺的进步。微反应器起源于20世纪90年代,21世纪初叶是微尺度反应技术的快速发展期。创阔科技也在基础研究方面,随着对微尺度多相流动、分散、聚并研究的不断深入,微反应器内多相流型,分散尺度调控机制以及微分散体系的大批量制备规律等问题逐渐被人们深入理解。基于微反应器内微小的流体分散尺度、极大的相间接触面积等特点可以有效强化相间传质和混合过程,从而为反应过程的强化奠定基础。研究结果表明,利用微反应器能够有效强化受传递或混合控制的化学反应过程,而这类过程在传统的反应装置内往往难以精确控制,极易产生局部热点、浓度分布不均、短路流和流动死区等问题,微反应器具有的高效混合和快速传递性能是解决这些问题的重要手段。微化工混合器、反应器制作加工设计联系创阔科技。南京铝合金微通道换热器

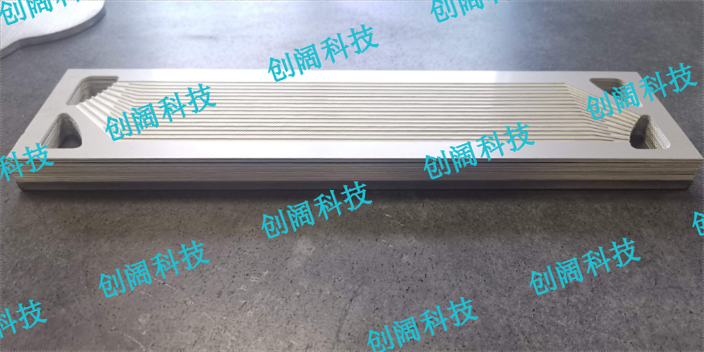

微通道换热器

创阔科技使用的真空扩散焊是一种固态连接方法,是在一定温度和压力下使待焊表面发生微小的塑性变形实现大面积的紧密接触,并经一定时间的保温,通过接触面间原子的互扩散及界面迁移从而实现零件的冶金结合。扩散焊大致可分为三个阶段:第一阶段为初始塑性变形阶段。在高温和压力下,粗糙表面的微观凸起首先接触,并发生塑性变形,实际接触面积增加,并伴随表面附着层和氧化膜的破碎,使界面实现紧密接触,形成大量金属键,为原子的扩散提供条件。第二阶段为界面原子的互扩散和迁移。在连接温度下,原子处于较高的活跃状态,待焊表面变形形成的大量空位、位错和晶格畸变等缺陷,使得原子扩散系数增加。此外,此阶段还伴随着再结晶的发生,以实现更加牢固的冶金结合和界面孔洞的收缩及消失。第三阶段为界面及孔洞的消失。该阶段原子继续扩散使原始界面和孔洞完全消失,达到良好的冶金结合。其优点可归纳为以下几点:(1)接头性能优异。扩散焊接头强度高,真空密封性好,质量稳定。对于同质材料,焊接接头的微观组织及性能与母材相似,且母材在焊后其物理、化学性能基本不发生改变。(2)焊接变形小。扩散连接是一种固相连接技术,焊接过程中没有金属的熔化和凝固。武汉紧凑型多结构微通道换热器创阔科技制作微结构,微通道换热器,可按需定制。

创阔金属微通道换热器有哪些选用材料?在这里,创阔金属也整理了一下详细的资料,来为大家阐述一下微通道换热器的选用材料。微型微通道换热器可选用的材料有:聚甲基丙烯酸甲酯、镍、铜、不锈钢、陶瓷、硅、Si3N4和铝等。采用镍材料的微通道换热器,单位体积的传热性能比相应聚合体材料的换热器高5倍多,单位质量的传热性能也提高了50%。采用铜材料,可将金属板材加工成小而光滑的流体通道,且可精确掌握翅片尺寸和平板厚度,达到几十微米级,经钎焊形成平板错流式结构,传热系数可达45MW/(m3·K),是传统紧凑式换热器的20倍。采用硅、Si3N4等材料可制造结构更为复杂的多层结构,通过各向异性的蚀刻过程可完成加工新型换热器,使用夹层和堆砌技术可制造出各种结构和尺寸,如通道为角锥结构的换热器。大尺度微通道换热器形成微通道规模化的生产技术主要是受挤压技术,受压力加工技术所限,可选用的材料也极为有限,主要为铝及铝合金。

创阔科技介绍微通道热交换器作为热管理系统关键装备,小型化(紧凑化)、换热效率高效化是当前该领域的主流发展方向,其使役性能方面的要求也日益严苛。这直接导致了热交换器装备在用材、加工、制造工艺等方面面临极大的挑战。以列管式换热器为例,对于薄壁或超薄壁的换热管,无论是钎焊还是熔化焊,换热管极易发生溶蚀和烧穿。但难焊并不不能焊。通过焊接材料成分体系的科学设计、焊接工艺制度的不断优化,超薄壁换热管的焊接难题可以得到有效的解决。微通道换热器再以平板式换热器为例。现阶段,平板式换热器制造工艺以钎焊和扩散焊两种工艺路线为主。钎焊方法因为服役环境对钎料的限制而存在很大的局限性,而真空扩散焊方法则可以有效地避免这一问题。但后者对工件的加工质量、表面状态以及设备有着极高的要求。随着换热器结构的紧凑化、小型化发展,真空扩散焊的技术优势进一步彰显,但技术难度的加大也显而易见。创阔科技根据时代的需求不断创新技术,开发产品,完全克服换热器微通道的变形与界面结合率之间如何取得良好的平衡直接决定了真空扩散焊工艺的成败。创阔金属科技的团队在各种结构的微通道热交换器结构焊接加工制造方面拥有深厚的技术积累和研发实力。微通道通过各向异性的蚀刻过程可完成加工新型换热器,创阔科技。

因而国外有的学者将这一类型的微通道设备统称为微反应器。微反应器还应与微全分析设备相区别,虽然它们的结构可以相同,但它们的功能和目的完全不同。2.反应器起源与演变“微反应器(microreactor)”起初是指一种用于催化剂评价和动力学研究的小型管式反应器,其尺寸约为10mm。随着技术发展用于电路集成的微制造技术逐渐推广应用于各种化学领域,前缀“micro”含义发生变化,专门修饰用微加工技术制造的化学系统。此时的“微反应器”是指用微加工技术制造的一种新型的微型化的化学反应器,但由小型化到微型化并不是尺寸上的变化,更重要的是它具有一系列新特性,随着微加工技术在化学领域的推广应用而发展并为人所重视。微加工技术起源于航天技术的发展,曾推动了微电子技术和数字技术的迅速发展。这给科学技术各个分支的研究带来新的视点,尤其是在化学、分子生物学和分子医学领域。较早引入微加工技术的是生物和化学分析领域。自从1993年RicharMathies首先在微加工技术制造的生物芯片上分离测定了DNA段后,生物芯片技术与计算机的结合,促成了基因排序这一伟大的科学成就;而化学分析方面。创阔科技加工微通道换热器,微米级等多种结构。泰州微通道换热器联系方式

高效液冷板设计加工创阔科技。南京铝合金微通道换热器

换热器作为化工过程机械的典型产品,是工艺过程中必不可少的单元设备,地应用于石油、化工、动力、核能、冶金、船舶、交通、制冷、食品及制药等工业部门及**工程中。其材料及动力消耗占整个工艺设备的30%左右,在化工机械生产中占有重要的地位。如何提高换热器的紧凑度,以达到在单位体积上传递更多的热量,一直是换热器研究和发展应用的目标。器件装置微型化(Miniaturization)的强大发展趋势推动了微电子技术的迅猛发展和MEMS(micro—electro—mechanicalsystem)技术的不断进步,也推动了更加高效、更加小型化的微通道换热器(micro-channelheatexchanger)的诞生。创阔能源科技可制作几微米到几百微米微型槽,S型,圆筒形,蛇形等。创阔能源科技,可根据不同的要求制作设计微通道换热器。南京铝合金微通道换热器