商机详情 -

上海钣金焊接工作站厂家

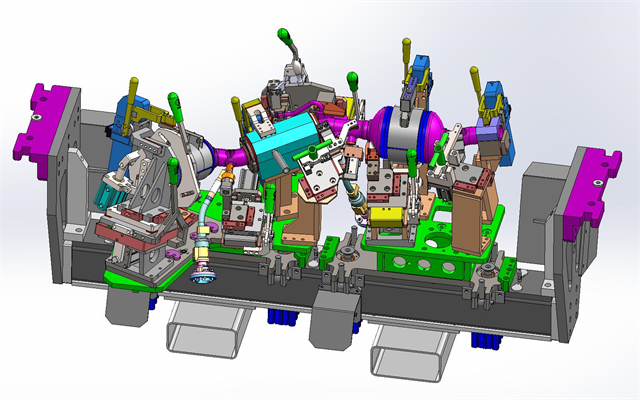

焊接工装夹具采用高强度合金钢材制造,关键受力部位经过热处理强化,整体承重能力可达常规夹具的 1.5 倍以上。夹具表面采用多层防腐涂层处理,能耐受焊接过程中的飞溅火花、高温辐射及金属烟尘侵蚀,延长使用寿命。转动轴等活动部件配备自润滑轴承,在长期高频使用中仍能保持灵活运转,减少维护频率。针对不同焊接工艺特点,夹具设计预留了合理的操作空间,避免与焊枪、焊丝等设备发生干涉,同时便于焊后快速取放工件。这种耐用性设计让夹具可适应车间连续作业环境,降低设备更换频率,为生产稳定性提供有力支持。在人工成本方面,弧焊工作站同样展现出明显优势。上海钣金焊接工作站厂家

控制系统是弧焊工作站的 “大脑”,负责协调各单元协同工作。其中心为工业级 PLC,可接收来自传感器的实时信号,根据预设程序控制焊接参数、机械运动节奏与送丝速度。配套的编程模块提供图形化操作界面,操作人员可通过拖拽图标规划焊接路径,设置各段焊缝的工艺参数(如电流、电压、焊接速度),无需复杂代码编写。部分高层系统还具备离线编程功能,可在计算机上模拟焊接过程,优化路径后再导入工作站,减少现场调试时间,提升工作效率。上海钣金焊接工作站厂家弧焊工作站可根据不同工件和焊接需求进行快速调整,适应性强,满足不同行业的焊接要求。

焊接工装夹具通过提升焊接合格率降低材料浪费,经实际应用数据显示,使用夹具可使焊接废品率下降至 1% 以下。其标准化设计减少了工装的定制数量,一套基础夹具配合不同模块即可满足多种产品需求,降低设备采购成本。在人工成本控制方面,夹具的便捷操作可减少对高级焊工技能的依赖,普通工人经过简单培训即可完成高质量焊接作业,降低人力成本投入。同时,夹具的耐用结构和易维护特性减少了设备维修费用,延长了使用寿命周期。从长期使用来看,这类夹具能为企业带来显赫的成本节约,助力生产效益提升。

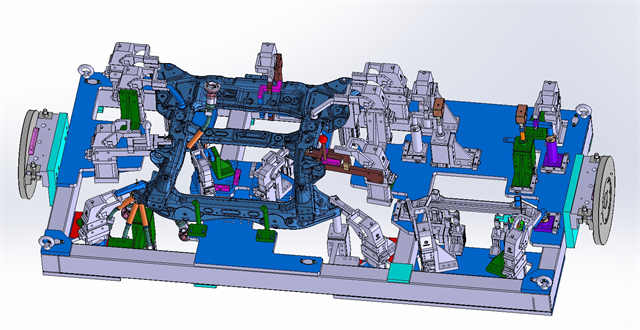

高效准确的弧焊工作站解决方案,弧焊工作站采用了先进的自动化焊接技术,结合高精度运动控制系统,可满足多种金属材料的焊接需求。工作站配备智能焊接电源,支持脉冲、直流等多种焊接模式,适应不同厚度与材质的工件加工。通过模块化设计,用户可根据生产需求灵活配置机器人、变位机等组件,显赫提升焊接效率与一致性。内置焊缝跟踪系统实时修正路径偏差,确保焊接质量稳定可靠,适用于汽车零部件、工程机械等行业的批量生产场景。

后副车架焊接生产线的智能化管理也是其重要功能特点之一。

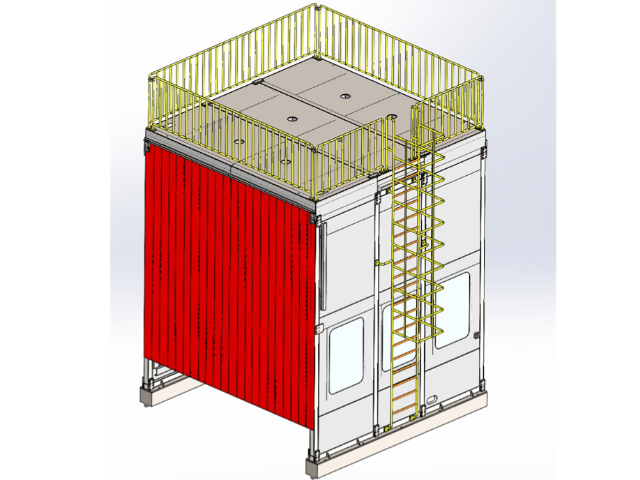

除尘系统用于净化弧焊机器人工作环境中的烟尘,减少对操作人员健康的影响和对设备的损害。焊接过程中会产生大量的焊接烟尘,其中含有金属颗粒、有害气体等物质,长期吸入会危害人体健康,同时烟尘附着在设备表面还可能影响其正常运行。除尘系统一般由吸烟罩、管道、过滤器和风机组成:吸烟罩安装在焊枪附近,可及时捕捉焊接产生的烟尘;管道将烟尘输送至过滤器,过滤器能有效过滤掉烟尘中的颗粒物;风机为烟尘的流动提供动力,使净化后的空气重新排放到车间内。这一系统的应用,有助于改善工作环境,符合工业生产中的环保和健康要求。电极类型依焊接材料工艺选择。上海钣金焊接工作站厂家

传感器实时监测焊接参数并传数据。上海钣金焊接工作站厂家

驱动与传动系统是弧焊机器人实现准确运动的动力中心,为机械臂的各个关节提供稳定动力并传递运动。驱动部分主要采用伺服电机,其具有响应速度快、控制精度高的特点,能根据控制系统的指令快速调整输出转速和扭矩,带动机械臂关节转动。传动系统则包含谐波减速器、齿轮减速器等部件,可将电机的高速旋转运动转化为机械臂所需的低速大扭矩运动,同时保证运动传递的准确性。这两者配合工作,使机械臂在焊接过程中既能灵活移动,又能准确定位,满足不同焊接场景对运动性能的要求。上海钣金焊接工作站厂家