商机详情 -

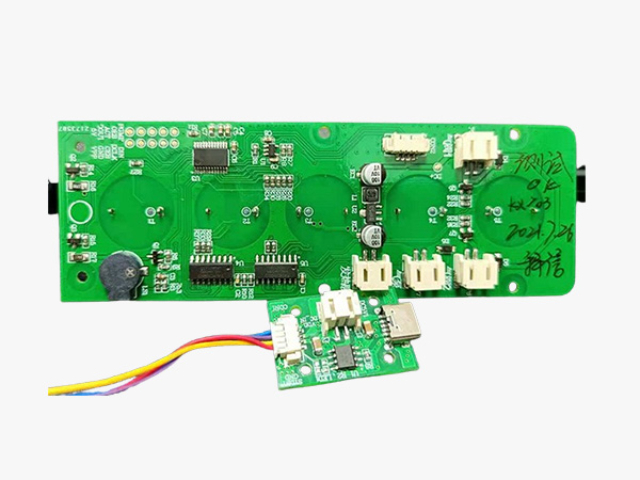

PCBA配套生产

PCBA制造是融合数字设计与精密工艺的复杂工程体系。研发阶段依托EDA工具进行三维仿真验证,结合DFM(可制造性设计)规则优化器件排布方案,有效规避焊接缺陷与热分布不均等问题。在表面贴装环节,智能化高速贴片设备以微米级精度(0.025mm)完成微型元件(01005规格,0.4×0.2mm)的精细装配,单线产能突破15万点/小时。焊接制程采用先进真空回流技术,在惰性气体环境中实现无氧焊接,使焊点可靠性提升40%,完全满足车规级产品零缺陷要求。质量检测体系构建“三位一体”保障机制:AOI光学检测系统可识别98%以上的焊点异常;X-Ray检测设备确保BGA芯片焊球完整性;ICT测试平台实现100%电路功能验证。通过严苛的环境应力筛选(-40°C至125°C,72小时循环测试),确保每片PCBA达到IPCClass3工业级可靠性标准,为智能终端打造“磐石般”的硬件基石与客户合作推广PCBA绿色应用,共同构建低碳社会。PCBA配套生产

PCBA的环保要求:在环保意识日益增强的,PCBA行业面临着严格的环保要求。从材料选择上,优先采用无铅、无卤等环保材料,减少对环境的污染。在生产过程中,优化工艺流程,减少废水、废气和废渣的产生。例如,采用免清洗焊接工艺,避免使用含有有害物质的清洗剂;对生产过程中产生的废料进行分类回收和再利用,降低资源消耗。此外,产品在报废后,也需便于拆解和回收,以实现电子废弃物的无害化处理和资源的循环利用。温州物华电子。福建电蚊香PCBA电路板组件绿色环保成PCBA新趋势,我们的产品采用无铅工艺,符合国际环保标准。

剃须刀HFT01的动力源于其精密设计的PCBA(印刷电路板组件),该组件集成智能充电管理模块,支持USB快充技术,兼容手机充电器、车载接口等多种设备。通过PCBA的高效电能转换,需1小时即可充满电量,满电续航长达60分钟,满足差旅、商务等场景的持久需求。PCBA内置过充保护与涓流充电功能,搭配低功耗电机控制算法,延长电池寿命的同时避免过热风险。无论是紧急出行还是日常使用,HFT01的PCBA都能确保稳定供电,让剃须体验随时在线,彻底告别电量焦虑。

PCBA应用全景:驱动数字化转型的隐形力量从消费电子到装备,PCBA的身影渗透于现代科技每个角落。在新能源汽车领域,高耐压PCBA控制着电池管理系统(BMS),实时监控400V以上电池组的温度、电压波动,将热失控风险降低90%;工业机器人依靠抗干扰PCBA实现0.02mm级运动轨迹精度,推动智能制造升级。医疗设备中,采用生物兼容性材料的PCBA支撑着MRI核磁共振仪的百万次信号采集,成像分辨率提升至0.1mm;智能家居则通过低功耗Wi-Fi6PCBA模组,实现设备间50ms级响应速度,构建无缝联动的物联网生态。更令人瞩目的是航天级PCBA,其通过MIL-STD-883军标认证,可在太空辐射环境中稳定运行15年以上,为卫星导航、深空探测提供可靠硬件支持。这些创新应用印证了PCBA作为“数字基建基石”的价值。智能订单跟踪系统,实时反馈生产进度,让客户全程可控。

PCBA的基本工艺流程-元器件贴装:完成锡膏印刷后,进入元器件贴装工序。这一过程借助高精度的贴片机完成,贴片机利用真空吸嘴将电子元器件从供料器中精细拾取,并按照预先编程的坐标位置,快速且准确地放置在PCB的对应焊盘上。对于微小的表面贴装元器件(如0201、01005封装),贴片机的精度要求极高,其贴装精度可达微米级。同时,贴片机还需具备快速切换吸嘴、高效供料的能力,以满足大规模生产的速度需求,确保元器件贴装的高效与精细。嵌入式故障预警系统,实时监测运行状态,减少意外停机风险。浙江USBPCBA研发

内置温度与电流监控电路,实时感知系统状态,实现智能功耗管理。PCBA配套生产

PCBA在汽车电子中的应用-发动机控制系统:汽车发动机控制系统的PCBA负责精确控制发动机的燃油喷射、点火时机、进气量等关键参数。该PCBA需要具备极高的可靠性和实时响应能力,以确保发动机在各种工况下都能高效、稳定运行。在设计和制造过程中,充分考虑了汽车运行时的振动、高温、电磁干扰等恶劣环境因素。采用特殊的封装工艺和抗振设计,保障元器件在长期振动环境下的连接可靠性;通过严格的热管理设计,确保PCBA在发动机舱的高温环境下不会过热,影响性能。PCBA配套生产