商机详情 -

新疆碳纤维板批发

碳纤维板绿色转型材料革新。流化床热解工艺可高效分离航空废料中的碳纤维,配合无纺针刺技术制成的再生板材保留原始强度的85%,生产过程能耗减少52%。生物基树脂领域取得重要进展:以腰果壳油提取物合成的环氧树脂,固化产物玻璃化温度达180℃。自修复技术采用微胶囊体系——材料出现微裂纹时,直径50μm的环氧胶囊破裂释放修复剂,实现95%以上的裂缝闭合。生命周期评估表明,新型碳纤维板碳足迹降低63%,已用于光伏边框支架、氢燃料储罐等清洁能源装备。汽车发动机舱部件采用碳纤维板,耐受高温环境并减少能量损耗。新疆碳纤维板批发

随着可持续发展理念的推广,包装与展示行业也在寻求更环保的材料解决方案。回收碳纤维(rCF)制成的板材或特定设计的轻质碳纤维板,开始被探索用于产品包装的内部支撑骨架或商业展示道具的结构件。其轻量化的特点降低了包装或道具的整体重量,便于运输和布展。材料具备的刚度和强度能够为内部产品或展示物提供稳固的支撑和保护框架。相较于一次性泡沫塑料,rCF板材或特定设计的碳纤维结构可能具备更好的结构强度、可重复使用性或回收潜力。虽然成本和应用成熟度仍需提升,但这体现了利用碳纤维板特性探索更可持续包装与展示方案的一种方向。山西加工碳纤维板轨道交通信号设备箱使用碳纤维板,增强防水性能与抗冲击能力。

汽车工业中碳纤维板车身覆盖件采用热压成型工艺,模具温度控制在 130±5℃,保压时间 3 分钟,成品引擎盖重量 4.5kg,较钢制件轻 55%,抗凹痕性能达 80N/mm,碰撞测试中能量吸收能力提升 30%。电池包壳体采用 3mm 厚碳纤维板,通过榫卯结构拼接,抗压强度≥120MPa,隔热层使内外温差达 150℃,有效阻隔电池热失控风险。内饰中控台骨架重量减至 1.2kg,模态分析显示一阶固有频率 85Hz,远超车内振动激励频率,减少共振异响问题,提升驾乘舒适性。

碳纤维板的产业化应用依赖跨领域协作生态。材料制造商联合装备企业建立联合实验室,开发切削刀具与粘接工艺。数据库积累超过千种应用案例的载荷谱数据,支持结构仿真建模。开放材料基础参数接口供客户自主设计,提供从拓扑优化到试制验证的全流程服务。典型合作案例中,医疗器械企业通过协同设计将部件交付周期缩短百分之四十。针对小批量定制需求开发快速响应系统,百件以内订单可实现两周交付。这种深度协作模式正加速材料在装备领域的渗透进程。通过4D打印技术实现碳纤维板在特定环境下的可控形变功能。

材料除技术功能外,其特有的视觉肌理与制造痕迹被赋予审美意义。建筑立面设计中,碳纤维交织纹路构成空间表达的视觉元素,光线作用下产生层次性光影变化。产品设计领域保留固化过程形成的自然纹理,使生产特征转化为物品识别标记。设计教育引入材料感知课程,帮助学生通过触觉区分不同工艺的表面质感差异。博物馆文物修复中,碳纤维支撑构件本身融入展览叙事,材料可见度与历史文物形成对话关系。这种认知演进促进生产企业设立参观通道,公众可观察层压固化的基础流程。材料从工程部件到文化载体的转变,体现工业美学对技术普及的内在要求。

智能假肢领域运用碳纤维板实现关节结构的轻量化与运动适应性。山西加工碳纤维板

碳纤维板在无人机结构中实现重量减轻与飞行稳定性的同步提升。新疆碳纤维板批发

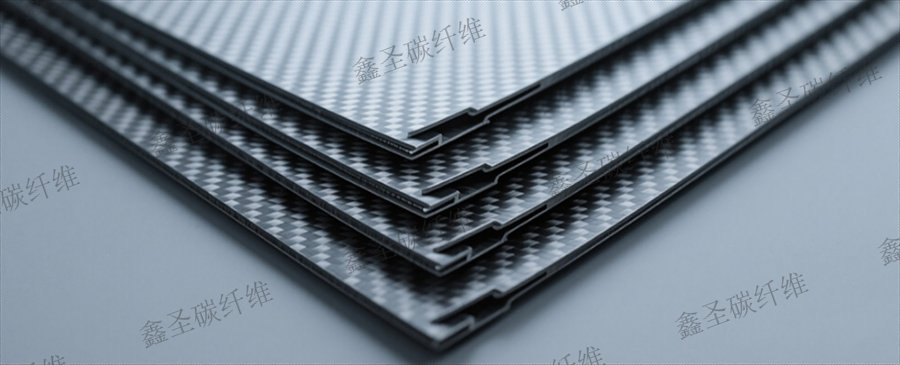

碳纤维板基于先进复合材料技术构建,其正交编织的碳纤维骨架与聚合物基体形成独特轻量结构。该材料在工业机械领域展现出优势,搭载于自动化设备可降低运动部件惯性负载,提升机构响应效率;应用于飞行器框架能有效减轻起飞重量,延长滞空作业时长。材料在减重同时保持优异的结构完整性,克服了传统轻质材料易发生的形变问题,为精密仪器提供稳定支撑平台。多轴联动机床切削测试表明,板材在高速加工过程中未出现分层或震颤现象,证明其具备可靠的机械加工适应性。该特性使碳纤维板成为装备减重设计的推荐解决方案,在机器人关节模组、航天器载荷舱等领域具有适用性。