商机详情 -

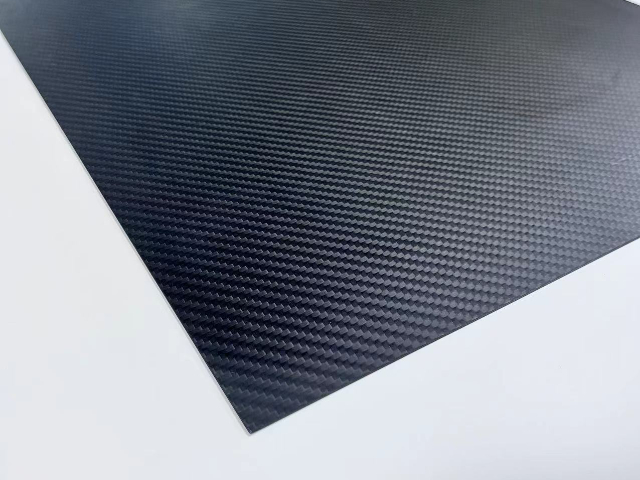

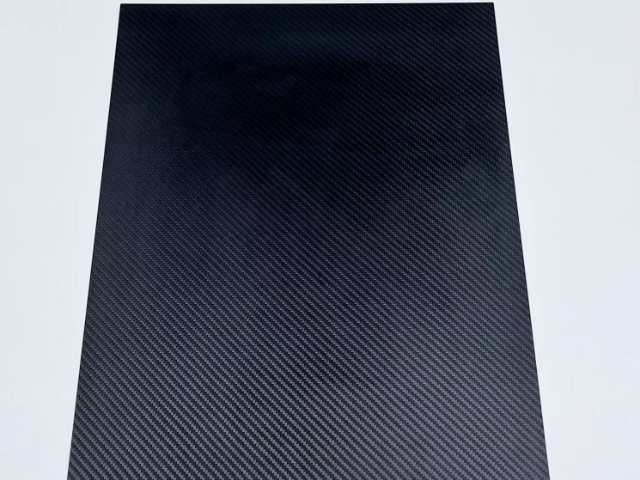

3K平纹碳纤维板销售价格

汽车制造中,碳纤维板用于内饰部件可实现轻量化与美观兼具。以汽车座椅骨架为例,采用碳纤维板模压成型工艺。先将碳纤维预浸料按照设计好的铺层顺序和角度铺设在模具内,预浸料的铺层方案经过分析优化,确保部件在满足强度需求的同时减轻重量。模具闭合后,在设定的温度和压力条件下进行固化成型,温度、压力和固化时间需根据材料特性和部件要求精确控制。成型后的座椅骨架,重量相比传统金属骨架大幅降低,这有助于降低整车重量,进而提升燃油经济性。在表面处理上,可通过不同工艺赋予其多样的颜色和质感,满足不同车型的内饰设计风格,并且其表面具备一定的硬度和耐磨性,能应对日常使用中的磨损。工业管道加固选用碳纤维板,有效应对高压环境下的形变挑战。3K平纹碳纤维板销售价格

在乐器古筝的弦轴板制作中,碳纤维板展现出特殊性能。制作弦轴板时,将碳纤维预浸料按照特定的铺层角度和顺序在模具内铺设,为保证弦轴板的稳定性和抗变形能力,采用 0° 和 90° 交替铺层方式。通过热压成型工艺,在 110℃温度、0.5MPa 压力下固化 2 小时。成型后的弦轴板需进行高精度钻孔,弦轴孔的直径误差控制在 ±0.02mm,确保弦轴安装后紧密配合,不易松动。与传统木质弦轴板相比,碳纤维板弦轴板的稳定性更好,不受温湿度变化影响,不易出现变形和开裂现象,能长期保持良好的调音性能。同时,其表面光滑平整,便于安装和维护,为古筝的音色稳定提供可靠保障。重量轻碳纤维板进货价桥梁结构加固工程中,碳纤维板的粘贴质量是施工关键环节。

太阳能光伏支架需要在各种气候条件下长期稳定支撑光伏组件,碳纤维板为光伏支架的制造提供了理想的材料选择。光伏支架的生产采用碳纤维板挤压成型工艺,将碳纤维增强复合材料通过挤压模具,在一定的温度和压力下成型为所需的型材形状。挤压温度一般在 200 - 250℃,压力根据型材的规格和形状在 10 - 20MPa 之间调整,确保型材的尺寸精度和力学性能。碳纤维板光伏支架具有较高的强度和刚性,能够承受光伏组件的重量以及风、雪等载荷。与传统的金属光伏支架相比,碳纤维板支架重量减轻了 30% - 40%,降低了安装和运输成本。其良好的耐候性使其在紫外线、雨水等自然环境因素的作用下,不易老化和腐蚀,使用寿命长达 25 年以上。此外,碳纤维板的绝缘性能良好,避免了光伏系统中可能出现的漏电风险,提高了系统的安全性。

碳纤维板应用于航空模型的机身,提高模型飞行性能。航空模型机身制造采用碳纤维预浸料热压罐成型工艺,先根据航空模型的设计图纸和空气动力学要求,设计机身的外形和结构。将碳纤维预浸料按照优化后的铺层方案铺设在模具内,在机身的机翼连接部位、尾翼安装部位等关键部位,采用加强铺层方式,提升机身的连接强度和整体刚性。铺设完成后,将模具放入热压罐中,在 140℃的温度和 0.8MPa 压力下,固化 3 小时,使树脂充分固化,纤维与树脂紧密结合。成型后的机身需经过严格的质量检测,包括尺寸精度检测、外观检查和强度测试。该碳纤维板航空模型机身重量比传统材料机身轻 38%,在飞行过程中能够减少空气阻力,提高飞行速度和机动性。同时,其良好的强度和刚性使机身能够承受飞行中的各种载荷,保证模型的飞行安全和稳定性。精密仪器支撑部件采用碳纤维板,减少震动干扰保障设备稳定性。

碳纤维板为精密光学系统提供颠覆性解决方案。空间望远镜桁架通过零膨胀层合设计(0°碳纤+因瓦合金),热变形系数降至0.05×10⁻⁶/K(NASA-SPEC-5003)。振动抑制性能突出:采用主动阻尼层的镜座结构,使100Hz频段振动传递率压低至-42dB。轻量化突破在于:直径1.2m主支撑环在面密度1.8kg/m²条件下,轴向刚度达280GPa(传统殷钢为140GPa)。激光干涉检测证实,碳纤维基光学平台在72小时温变(ΔT=10℃)工况下,波前畸变值稳定在λ/20以内(λ=632.8nm)。运动器材领域,碳纤维板的高刚性为滑雪板带来更稳定操控体验。质量碳纤维板设计

运动器械导轨使用碳纤维板,降低摩擦损耗并提升运动流畅度。3K平纹碳纤维板销售价格

碳纤维板用于制作汽车的后备箱隔板,实现空间优化。生产后备箱隔板时,先根据汽车后备箱的尺寸和形状进行设计,将碳纤维预浸料按照不同的铺层角度铺设在模具内,在隔板的边缘和支撑部位加强铺层。采用模压成型工艺,在 135℃温度、0.7MPa 压力下固化 2 小时。成型后的隔板经过数控切割,精确加工出安装卡扣和固定孔位,孔位精度控制在 ±0.1mm 以内。该碳纤维板后备箱隔板重量比传统塑料隔板轻 40%,安装后不占用过多后备箱空间,且其良好的刚性能够承受一定的载荷,可在隔板上放置一些轻便物品,有效利用后备箱的垂直空间。同时,隔板表面可进行防滑处理,防止物品滑落。3K平纹碳纤维板销售价格