商机详情 -

河南油液检测对数据智能分析

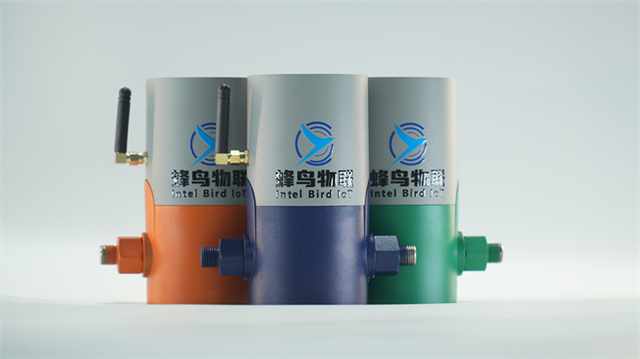

油液检测智能运维管理系统是现代工业设备维护中的重要组成部分,它通过实时监测和分析设备内部油液的状态,有效预防设备故障,提高生产效率。该系统集成了先进的传感器技术和数据分析算法,能够实时采集油液中的金属颗粒、水分、粘度等关键指标,并将这些数据通过云端平台进行处理和存储。运维人员可以通过手机或电脑远程访问这些详细报告,及时了解设备的健康状况。一旦发现油液参数异常,系统会立即发送预警信息,提醒相关人员采取维护措施,从而避免因设备故障导致的生产中断和安全事故。此外,油液检测智能运维管理系统还能够记录设备的维护历史,为制定更加科学合理的维护计划提供数据支持,进一步优化设备维护成本,延长设备使用寿命。对造纸设备开展油液检测,确保纸张生产过程的连续和稳定。河南油液检测对数据智能分析

油液检测作为评估油品质量的重要手段,在工业生产与设备维护中扮演着至关重要的角色。通过对在用油液的物理性质、化学成分以及污染程度进行全方面分析,可以及时发现油品老化、氧化、污染等潜在问题,从而有效预防因油品质量不佳导致的设备故障。这一过程中,专业的实验室会利用光谱分析、铁谱分析、颗粒计数等多种技术手段,精确测量油中金属磨粒的含量、添加剂的损耗情况以及水分、杂质的混入比例。油液检测不仅能够确保设备运行的稳定性和可靠性,还能指导合理的换油周期,避免过早或过晚更换油品带来的经济损失。因此,定期进行油液检测,对于优化设备性能、延长使用寿命、降低维护成本具有重要意义。河南油液检测对数据智能分析矿山机械强化油液检测力度,应对恶劣工况下的设备磨损挑战。

5G传输技术在民用油液检测中的应用,不仅是数据传输速度的提升,更是整个监测流程的智能化升级。借助5G的高带宽特性,可以实现高清视频流与油液检测数据的同步传输,使得技术人员能够远程直观地观察油液状态,结合AI算法的智能分析,进一步提升故障预判的准确性。此外,5G网络的大连接能力使得大规模设备群的集中监测成为可能,无论是航空航天、汽车制造还是能源电力等领域,都能受益于这一技术革新。这不仅优化了维护策略,降低了运维成本,还促进了资源的合理分配与利用,为构建更加绿色、智能的工业生态奠定了坚实的基础。未来,随着5G技术的持续演进和民用油液检测技术的不断创新,这一领域的融合应用将更加普遍而深入。

在工业生产环境中,油液检测智能监测系统的重要性日益凸显。传统的油液检测依赖于人工取样和实验室分析,不仅耗时长,而且难以做到实时监测。而油液检测智能监测系统则打破了这一局限,实现了油液状态的连续监控。系统能够自动识别并报告潜在的油液污染问题,如金属颗粒增多、水分超标等,这些都是设备早期故障的预警信号。通过该系统,企业可以及时发现并解决设备隐患,避免突发故障带来的生产中断和安全事故。此外,油液检测智能监测系统还能与企业的ERP、CMMS等管理系统无缝集成,实现数据共享和分析,进一步提升设备管理的智能化水平。因此,油液检测智能监测系统已成为众多企业提升设备可靠性和维护效率的关键手段。利用油液检测结果进行故障诊断,能快速定位设备问题所在。

油液检测智能监测系统是现代工业设备维护中的重要工具,它通过实时监测和分析机械设备中润滑油的物理和化学性质变化,为设备的预防性维护提供了科学依据。这一系统利用高精度传感器和先进的数据分析算法,能够实时捕捉油液中的微小颗粒、水分含量、粘度变化以及化学成分变异等关键指标。一旦油液参数超出预设范围,系统会立即发出预警,提示维护人员及时采取措施,有效避免了因油液污染或变质导致的设备故障和停机。此外,油液检测智能监测系统还能记录并分析历史数据,帮助工程师理解设备磨损趋势,优化润滑策略,延长设备使用寿命,降低整体维护成本。油液检测智能监测系统的应用,不仅提升了设备维护的效率和准确性,还为企业实现智能化、精细化管理提供了有力支持。定期开展油液检测,可有效延长机械设备关键部件的使用寿命。河南油液检测对数据智能分析

油液检测技术为企业降低设备维修成本、提高经济效益助力。河南油液检测对数据智能分析

油液检测远程诊断服务在现代工业设备维护中扮演着至关重要的角色。通过这一服务,企业能够实时监测其关键设备中的润滑油或工作介质的状况,从而及时发现潜在故障。油液检测不仅涉及对油液物理和化学性质的全方面分析,如粘度、水分含量、金属颗粒浓度等,还结合了先进的远程数据传输技术,使得检测结果能够迅速反馈至维护团队。这一服务提升了维护工作的效率,减少了因设备故障导致的停机时间。维护人员可以根据远程传来的油液分析报告,提前规划维修或更换部件的工作,避免了突发故障带来的生产损失。此外,长期的油液检测数据积累还能帮助企业建立设备健康档案,为设备的预防性维护提供科学依据,从而延长设备使用寿命,降低整体维护成本。河南油液检测对数据智能分析