商机详情 -

上海油液检测实时监测系统

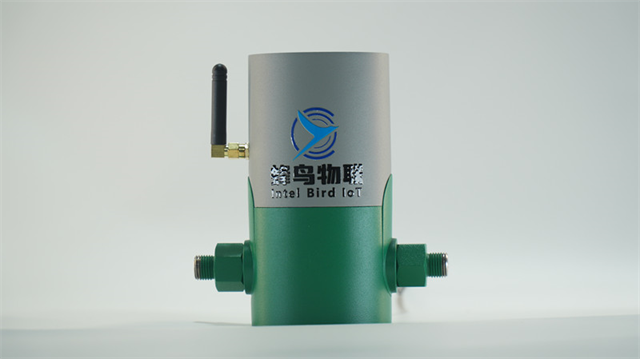

油液检测实时监测系统还融入了物联网和云计算技术,实现了远程监控和智能分析。这意味着无论维护人员身处何地,都能通过手机或电脑实时查看设备油液状况,提升了工作效率。系统还能够根据历史数据建立预测模型,对设备未来的运行状态进行预判,为企业的生产计划和维护策略提供科学依据。随着大数据和人工智能技术的不断进步,油液检测实时监测系统的智能化水平将不断提升,为工业设备的健康管理带来更加全方面和精确的解决方案。这不仅有助于提升企业的竞争力,也为工业4.0和智慧工厂的建设奠定了坚实的基础。在纺织机械维护中,油液检测有助于提高生产效率和产品质量。上海油液检测实时监测系统

油液检测智能运维平台是现代工业设备管理中不可或缺的重要工具,它通过先进的传感技术和数据分析算法,实现了对设备润滑油状态的实时监测与精确评估。该平台能够捕捉油液中微小的物理和化学变化,如金属颗粒含量、水分比例以及添加剂损耗等关键指标,从而提前预警设备潜在的磨损、腐蚀或泄漏风险。用户只需将采集到的油样送入平台,系统即可自动生成详细的检测报告,包括油质变化趋势图和历史数据对比,为设备维护人员提供了科学、直观的决策依据。这不仅大幅提升了设备运维的效率,还有效延长了设备的使用寿命,降低了因突发故障导致的停机损失。此外,油液检测智能运维平台还支持远程监控功能,使得管理人员无论身处何地都能实时掌握设备健康状况,真正实现了设备维护的智能化、远程化和高效化。无锡油液检测工业大数据平台通过油液检测能及时发现油液中的气泡问题,避免设备异常。

油液检测作为评估油品状态的重要手段,在工业生产与维护领域扮演着至关重要的角色。通过对在用油液进行定期采样与分析,可以精确地了解油品的物理和化学性质变化,如粘度、酸值、水分含量以及金属磨损颗粒等关键指标。这些检测数据不仅能够揭示油品的当前状态,预测其剩余使用寿命,还能及早发现机械设备潜在的润滑不良、磨损加剧或污染问题,从而采取预防措施,避免非计划停机和经济损失。例如,油中异常增多的金属颗粒可能预示着轴承或齿轮的早期磨损,及时检测并采取相应措施可以明显延长设备寿命,提高整体运营效率。因此,油液检测不仅是油品管理的科学依据,也是实现设备预防性维护的关键一环。

油品质量分析不仅是对当前油液状态的评估,更是对设备健康状况的一种间接监测。油液作为设备内部运动部件的润滑剂与冷却介质,其性能的优劣直接反映了设备的工作负荷、磨损程度及密封状态。通过分析油中溶解气体(如氢气、甲烷等)的浓度变化,可以预测潜在的过热、电弧放电等故障前兆。同时,油液中的特定化学物质含量,如抗氧化剂、清净分散剂的残余量,也能为油品的再生处理或更换提供科学依据。因此,结合历史检测数据与设备运行日志,可以构建更为精确的油品管理策略,实现设备维护从被动应对向主动预防的转变,为企业的安全生产与高效运营提供坚实保障。油液检测培训普及专业知识,提升企业设备维护人员技能水平。

油液检测作为故障预警的有效工具,其优势在于能够实现对设备状态的持续监控和实时分析。相比于传统的定期检修模式,油液检测更加灵活和高效,它能够在设备正常运行期间提供关键信息,使维护人员有足够的时间制定维修计划并准备必要的备件。此外,油液检测还能够揭示设备故障的根本原因,帮助工程师优化设备设计、改进生产工艺,从根本上提升设备的可靠性和耐用性。随着物联网、大数据等技术的不断发展,油液检测正逐步向智能化、远程化的方向发展,未来将在更多领域发挥更大的作用,为工业生产的稳定运行提供更加坚实的保障。油液检测在电力行业设备维护中,保障发电机等设备的可靠运行。昆明油液检测在民用领域的应用

压铸机油液检测维持液压系统压力,保证金属成型工艺稳定。上海油液检测实时监测系统

油液检测作为一种关键的工业维护手段,其用户体验对于确保设备高效运行与延长使用寿命至关重要。从采样到分析报告的整个过程,用户体验的优化直接关系到用户对油液检测技术的信任度和满意度。好的的用户体验始于便捷的采样工具设计,让用户能够轻松、安全地完成油样采集,避免污染和误差。随后,清晰的样本提交与追踪系统让用户能够实时了解检测进度,这种透明度不仅提升了效率,也增强了用户对服务流程的掌控感。检测报告的专业性和易读性同样关键,通过图表、趋势分析等形式直观展示油液状况,即便是非专业人士也能迅速理解检测结果,从而及时采取维护措施。此外,及时的技术支持与咨询服务也是提升用户体验不可或缺的一环,确保用户在遇到疑问时能够得到快速响应和解决方案。上海油液检测实时监测系统