商机详情 -

安徽油液检测的成功案例

在工业生产过程中,油品质量的稳定性直接关系到设备的稳定运行和产品的生产质量。因此,实施有效的油品质量监控策略显得尤为重要。油液检测作为一种非破坏性的分析方法,能够在不影响设备正常运行的前提下,实时监测油品的各项性能指标。一旦发现油品存在异常,如氧化变质、污染超标或添加剂失效等问题,便可立即采取措施进行更换或净化处理,从而避免潜在的设备损坏和生产中断。此外,通过对历史检测数据的分析和比对,还可以预测油品的剩余使用寿命,合理安排油品的更换周期,进一步降低维护成本和提高设备利用率。油液检测在油品质量监控中的应用,不仅保障了生产的顺利进行,也为企业带来了明显的经济效益。数据中心精密空调油液检测,保障散热系统无间断稳定运行。安徽油液检测的成功案例

油液检测在油品污染监测中的应用还体现在对设备故障预警能力的提升上。通过对历史检测数据的积累和对比分析,可以建立起设备的油液状态基线,任何偏离基线的异常变化都可能预示着潜在的设备问题。例如,油中金属颗粒数量的突然增加可能意味着机械部件的严重磨损,而水分含量的上升则可能与密封失效或冷却系统问题相关。结合设备的运行日志和维护记录,油液检测数据为制定针对性的维修计划和预防措施提供了科学依据。此外,随着物联网和大数据技术的发展,油液检测正逐步向智能化、远程化方向迈进,使得油品污染监测更加高效、便捷,为工业4.0时代的设备健康管理开辟了新路径。安徽油液检测的成功案例油液检测可识别外来污染物,追溯污染源头改善设备运行环境。

为了深化油液检测的用户体验,个性化服务显得尤为重要。不同行业、不同设备对油液检测的需求各异,因此,提供定制化的检测方案成为提升用户满意度的关键。这包括根据设备类型、工作环境等因素调整检测项目和频率,以及针对特定问题提供深入的分析和建议。同时,建立用户反馈机制,持续收集并分析用户对检测服务、报告质量、交互平台等方面的意见,有助于不断优化服务流程和技术,实现用户体验的迭代升级。通过数字化手段,如移动应用或在线平台,用户能够随时随地访问检测结果、历史记录及维护建议,这种便捷性极大地提升了用户体验,也为企业的智能化运维管理提供了有力支持。

油液检测PC端可视化系统不仅提升了油液分析的专业性,还促进了维护团队之间的协作与信息共享。在系统中,不同权限的用户可以访问与其职责相关的数据视图,无论是现场操作人员、维护工程师还是管理层,都能即时获取所需信息,做出快速响应。系统内置的智能诊断模块,能够基于大数据分析自动提供故障可能原因及建议解决方案,进一步降低了对专业知识的依赖,使得维护决策更加科学高效。通过持续优化与升级,该系统正逐步成为现代工业设备维护不可或缺的一部分,推动着设备管理向智能化、预防性维护的方向发展。农业机械推广油液检测服务,助力春耕秋收时设备无故障运行。

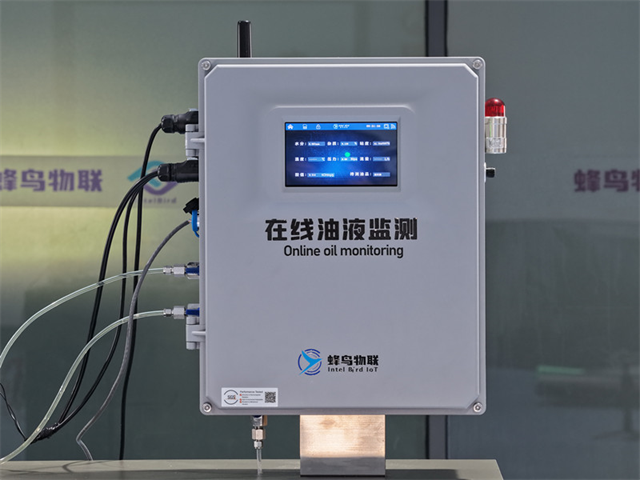

油液检测预警系统是现代工业设备维护中的重要组成部分,它通过对运行设备中的润滑油或工作油进行定期或实时监测,有效预防因油液变质或污染导致的设备故障。该系统利用先进的传感技术和化学分析手段,能够精确测量油液中的金属磨粒含量、水分比例、酸碱度以及氧化程度等关键指标。当油液中的某些参数超出预设的安全范围时,系统会自动发出预警信号,提醒维护人员及时采取更换油液、清洗油箱或调整设备运行参数等措施。这不仅避免了因设备突发故障导致的生产中断,还明显延长了设备的使用寿命,降低了企业的维护成本。在实际应用中,油液检测预警系统已被普遍应用于汽车制造、航空航天、发电站及重型机械制造等多个领域,成为提升设备运行可靠性和安全性的关键工具。油液检测可发现油液泡沫问题,防止润滑失效引发设备损伤。安徽油液检测预警系统

油液检测中光谱分析技术,精确识别油液中微量金属元素含量。安徽油液检测的成功案例

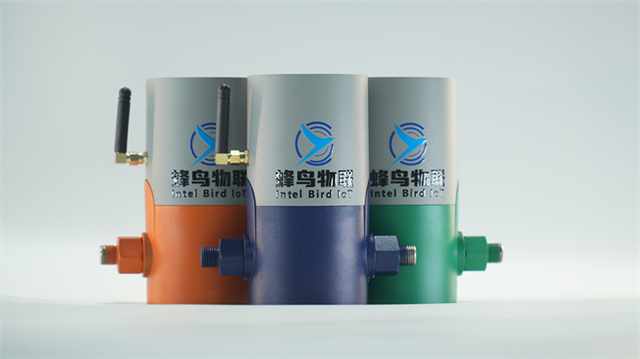

油液检测智能监测技术在现代工业设备维护中扮演着至关重要的角色。这一技术通过对运行设备中的润滑油或工作油进行定期或实时监测,能够精确分析油液的物理和化学性质变化,从而及时揭示设备的运行状态和健康水平。传统的油液检测往往需要人工取样并送至实验室分析,耗时长且难以做到实时监测。而智能监测系统则通过集成传感器、数据分析算法和远程通信技术,实现了对油液质量的即时评估。系统能够自动检测油液的粘度、水分含量、金属颗粒浓度等关键指标,一旦发现异常,立即触发报警,提醒维护人员采取相应措施。这不仅提高了设备维护的效率和准确性,还有效降低了因设备故障导致的生产中断风险,为企业节省了大量维护成本,提升了整体运营效益。安徽油液检测的成功案例