商机详情 -

油液检测PC端可视化系统方案

随着智能化技术的发展,油液检测系统也在不断进化,变得更加智能与高效。新一代油液检测系统引入了大数据分析与人工智能技术,能够对历史数据进行深度挖掘,建立预测模型,提前识别故障趋势。这意味着,维护人员不再只依赖于定期的检测结果,而是能够通过系统的智能预警,实现故障的预知性维护。同时,这些系统还具备远程监控功能,使得技术人员能够随时随地掌握设备状态,及时响应异常情况。这种智能化的转变,不仅提高了维护效率,降低了停机时间,还为企业带来了明显的经济效益。油液检测系统正逐步成为现代工业维护体系中不可或缺的一部分,推动着工业生产向更加智能化、高效化的方向发展。油液检测能发现油液中的金属微粒,预警设备可能出现的故障。油液检测PC端可视化系统方案

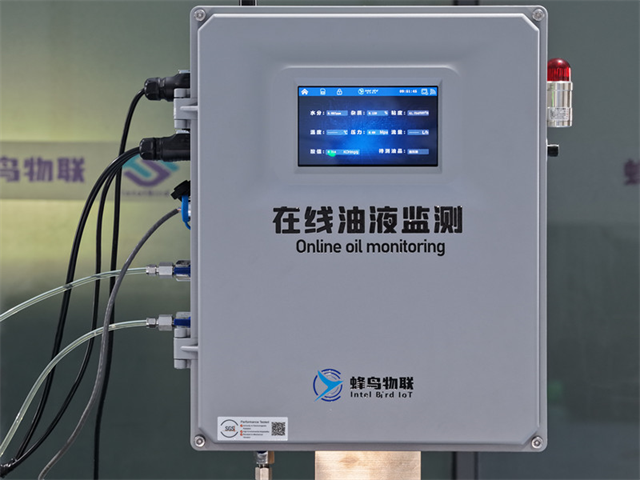

油液检测实时数据监测平台是现代工业设备维护管理的重要工具,它通过集成传感器技术与云计算分析,实现了对设备运行状态的即时监控与精确评估。该平台能够连续采集并分析润滑油、液压油等关键油液的多项指标,如粘度、水分含量、金属颗粒浓度等,这些数据对于预测设备故障、优化维护策略至关重要。企业利用该平台,可以大幅降低因突发故障导致的停机时间和维修成本,同时提高整体运营效率。实时数据不仅帮助维护团队迅速响应潜在问题,还能通过历史数据分析,识别设备磨损趋势,为预防性维护提供科学依据。此外,平台的可视化界面使得数据分析结果直观易懂,即便是非专业人员也能快速掌握设备健康状况,促进跨部门协作,共同推动企业的智能化转型。宁波油液检测油品污染监测油液检测可评估设备在高温、高压等极端条件下的油液性能。

工业油液检测智能监测平台是现代工业设备维护管理中的重要工具,它通过集成传感器技术、大数据分析以及人工智能算法,实现了对工业设备中润滑油、液压油等油液状态的实时监测与精确分析。该平台能够连续采集油液的关键参数,如粘度、水分含量、颗粒污染度以及金属磨损碎屑等,这些数据通过云端处理,生成直观的报告和预警信息,帮助运维人员及时发现设备潜在的故障风险。相比传统的人工取样检测,智能监测平台不仅提高了检测效率,还明显降低了因停机检测带来的生产损失。此外,该平台的历史数据积累功能,有助于企业建立设备健康档案,为制定更加科学合理的维护计划提供数据支持,从而有效延长设备使用寿命,优化整体运营成本。

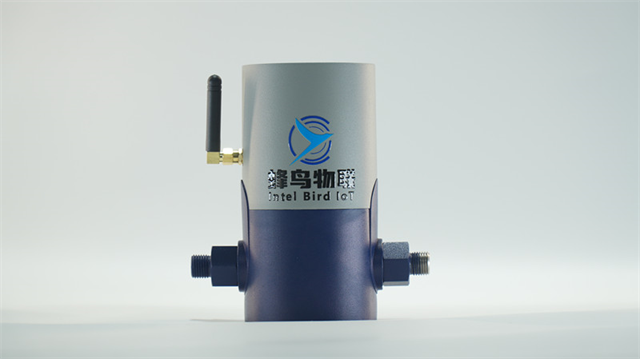

在环境保护与节能减排的大背景下,油液检测传感器的应用更显重要。对于使用液压油、润滑油或冷却液的工业设备而言,合理管理油液不仅能延长设备寿命,还能明显减少因泄漏或不当处理造成的环境污染。油液检测传感器通过精确分析油液状态,帮助企业及时采取净化、更换或循环利用等措施,从而在保证设备性能的同时,实现了资源的较大化利用和环境的友好保护。特别是在船舶、发电站等大型设施中,油液检测传感器的应用更是成为了绿色运营不可或缺的一环,促进了整个工业领域向更加可持续的发展模式转变。油液检测可评估设备磨损程度,为制定维修计划提供重要参考。

在民用油液检测数据采集方案中,关键在于构建一个高效、准确且可靠的数据收集与处理系统。这通常涉及到多种传感器和检测技术的集成应用,以确保能够从不同类型的油液中获取全方面且有价值的信息。例如,通过光谱分析技术,我们可以检测到油液中金属磨粒的含量和类型,这有助于评估机械设备的磨损状况。同时,利用粘度计和水分传感器,我们可以实时监测油液的物理性质变化,如粘度的增减和水分含量的波动,这些数据对于预防设备故障和维护油液品质至关重要。为了实现数据的连续采集和远程监控,方案中还需集成物联网技术,将现场传感器与云端数据平台无缝连接,使得运维人员能够随时随地访问和分析油液检测数据,从而及时采取维护措施,保障设备的稳定运行。油液检测可预防因油液问题导致的设备停机,保障生产连续性。江苏油液检测智能运维平台

实时在线油液检测系统,能实现对设备油液状态的连续监测。油液检测PC端可视化系统方案

油液检测设备在设备运行监测中扮演着至关重要的角色。在现代工业领域,各种机械设备的稳定运行直接关系到生产效率和产品质量,而油液作为这些设备的血液,其状态直接反映了设备的健康状况。油液检测设备通过精确分析油液的物理和化学性质变化,如粘度、水分含量、金属颗粒浓度等关键指标,能够及时发现设备潜在的磨损、腐蚀或过热问题。这些设备通常采用高精度的传感器和先进的算法,确保数据的准确性和可靠性,使维护人员能够在故障发生前采取预防措施,从而避免意外停机和生产损失。此外,油液检测数据还可以用于建立设备的维护历史记录,为制定科学的维护计划和优化设备管理提供重要依据。油液检测PC端可视化系统方案