商机详情 -

济南在线油液检测行业标准

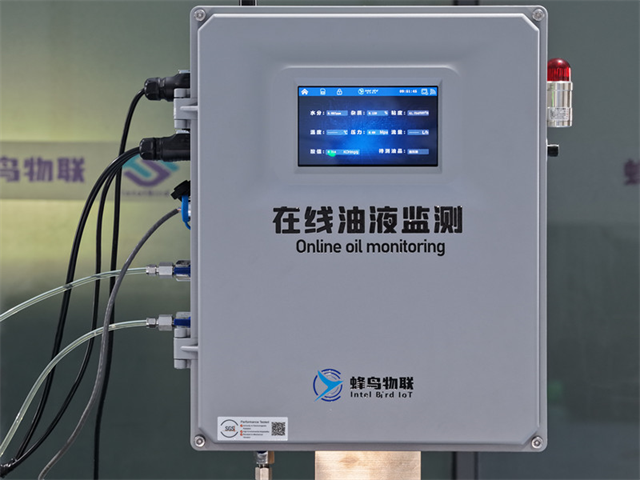

在复杂的工业环境中,油液更换在线监测系统扮演着至关重要的角色。它不仅能够实时监测油液的物理和化学性质变化,还能通过分析油液中磨损颗粒的形态、大小和数量,间接评估设备的磨损程度和部位。这种综合监测能力使得维护人员能够在设备故障发生前采取预防措施,延长了设备的使用寿命。同时,系统还能与企业的设备管理系统无缝对接,实现数据的共享与分析,进一步提升设备管理的效率和准确性。随着物联网和大数据技术的不断发展,油液更换在线监测系统的功能和性能将持续优化,为工业设备的智能维护和高效运行提供更加有力的支持。利用光阻法的在线油液检测,清晰探测油液中颗粒大小。济南在线油液检测行业标准

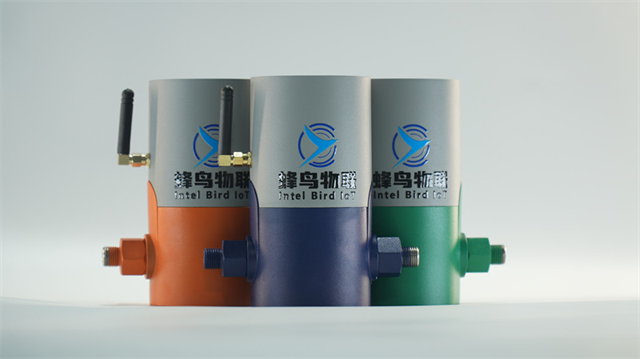

在工业4.0和智慧工厂的推动下,工业油液智能监测系统的应用越来越普遍。它不仅是一个监测工具,更是连接生产现场与管理层的重要桥梁。通过云端数据分析平台,企业可以实时获取所有关键设备的油液健康状态报告,实现跨地域、跨部门的协同管理。这种集中式的监控方式,使得管理层能够迅速响应设备异常,优化维护计划,减少非计划停机时间。同时,积累的大量油液数据也为企业的预防性维护和设备升级提供了宝贵依据。随着物联网、大数据和人工智能技术的不断进步,工业油液智能监测系统的功能将更加完善,为工业生产的智能化转型提供强有力的支持。宁夏在线油液检测传感器在线油液检测能快速判断油液是否适合设备运行。

智能油液在线监测平台是现代工业设备维护管理中的重要创新工具,它通过集成传感器技术、大数据分析以及云计算能力,实现了对设备运行油液的实时监测与分析。这一平台能够连续采集油液中的颗粒污染物、水分含量、粘度变化以及化学成分等多个关键指标,帮助运维人员及时了解设备的润滑状态和潜在故障趋势。相比传统的人工取样检测方式,智能油液在线监测不仅大幅提高了检测频率和准确性,还有效降低了因停机检查带来的生产损失。更重要的是,通过对历史数据的深度挖掘,该平台能够预测设备寿命,优化维护计划,实现从被动维修到主动预防的转变,为企业的安全生产和成本控制提供了强有力的技术支撑。

在线油液检测作为现代工业维护的重要手段,其优势明显且影响深远。首先,在线油液检测能够实时监测设备内部的油液状态,及时发现油液中的污染物、水分含量以及磨损颗粒等关键指标的变化。相比于传统的离线检测方式,在线检测提高了监测效率,减少了因停机取样带来的生产损失。此外,实时数据的采集与分析,使得维护人员能够迅速响应油液质量的恶化,采取必要的维护措施,从而有效预防设备故障的发生,延长设备的使用寿命。这种即时反馈机制,不仅提升了设备的可靠性和稳定性,还降低了因突发故障导致的维修成本和停机时间,为企业带来了明显的经济效益。核电站采用防辐射设计的在线油液检测设备,确保在强电磁环境下稳定运行。

随着物联网和大数据技术的快速发展,在线油液检测技术在油品质量分析中的应用日益普遍。通过将传感器与云平台相连,企业可以远程监控分布在各地的关键设备油液状况,实现数据的集中管理和智能分析。这种数字化管理方式不仅简化了工作流程,减少了人工干预,还提升了数据分析的准确性和效率。基于大数据分析的结果,企业能够更科学地制定油液更换和维护计划,优化库存管理,降低运营成本。同时,结合机器学习算法,在线检测系统还能不断学习和优化,提升油品质量预测的精度,为企业的智能化转型和可持续发展提供有力支持。风电场通过在线油液检测系统,提前进行预测齿轮箱故障,节省维修费用超百万元。云南油液状态在线监测系统

在线油液检测系统支持OPC UA协议,可无缝对接各类工业控制系统。济南在线油液检测行业标准

油液质量在线检测技术是现代工业领域中一项至关重要的技术,它通过在设备运行过程中实时监测油液的状态,有效预防因油液污染或变质导致的设备故障。这一技术利用高精度传感器和先进的分析算法,能够实时分析油液中的杂质含量、水分比例、粘度变化以及氧化程度等多个关键指标。相比于传统的离线检测方式,在线检测技术不仅提高了检测效率,还确保了数据的即时性和准确性,使维护人员能够在第1时间发现潜在问题并采取相应措施。此外,油液质量在线检测系统通常具备远程监控功能,技术人员可以在控制中心集中管理多台设备的油液质量数据,实现智能化管理和维护,极大地提升了工业生产的稳定性和安全性。济南在线油液检测行业标准