商机详情 -

重庆风电在线油液检测设备工况研判系统

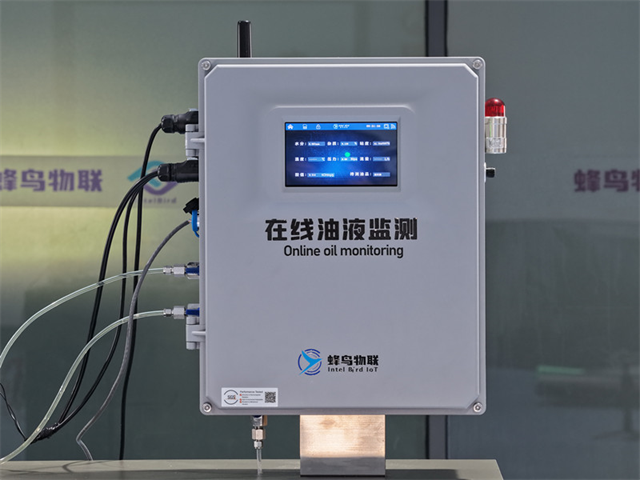

风电作为可再生能源的重要组成部分,在现代能源体系中扮演着越来越关键的角色。风电设备的运行效率与可靠性直接关系到电力供应的稳定性和经济性。在线油液检测数据模型在风电设备维护管理中发挥着至关重要的作用。这一模型通过实时监测风力发电机齿轮箱、轴承等关键部件的油液状态,收集并分析油液中的金属颗粒、水分、粘度等关键参数,能够及时发现设备的早期磨损、腐蚀或润滑不良等问题。利用先进的数据分析算法,模型能够预测设备故障趋势,为维修人员提供精确的维护建议,从而有效避免非计划停机,延长设备使用寿命,降低维护成本。此外,结合物联网技术和远程监控平台,在线油液检测数据模型还能实现数据的实时传输与分析,使得风电场运维管理更加智能化、高效化。利用超声波技术,风电在线油液检测探测油液内部缺陷。重庆风电在线油液检测设备工况研判系统

风电作为可再生能源的重要组成部分,在现代能源体系中扮演着至关重要的角色。然而,风电设备的稳定运行离不开高效的维护管理,特别是在油液管理方面。在线油液检测技术为风电行业带来了变革,它通过实时监测润滑油和齿轮油的状态,能够及时发现潜在的机械故障,有效预防因油液污染或变质导致的设备损坏。智能油液管理系统集成了传感器、数据分析算法与远程监控功能,不仅能够精确评估油液的理化指标,如粘度、水分含量和金属颗粒浓度,还能根据检测结果自动调整维护计划,实现资源的优化配置。这种智能化的管理方式不仅提高了风电场的运营效率,降低了维护成本,还明显延长了关键部件的使用寿命,为风电行业的可持续发展注入了新的活力。呼和浩特风电在线油液检测实时分析油液数据风电在线油液检测可监测油液的泡沫特性,防止设备异常。

风电在线油液检测检修周期规划的实施,需要综合考虑风电场的地理位置、气候条件、设备型号及历史故障记录等多方面因素。例如,在极端天气频繁的地区,设备可能面临更大的运行压力和磨损风险,因此需要缩短油液检测的间隔,以便及时发现并处理潜在的故障隐患。同时,建立详细的油液检测数据库,利用大数据分析技术挖掘油液指标的变化趋势,可以进一步提高检修周期规划的科学性和准确性。这种精细化、智能化的运维管理模式,对于提升风电行业的整体运维水平和经济效益具有重要意义,是推动风电产业可持续发展的关键举措之一。

在风电场运营过程中,传统的定期取样检测方式往往存在时效性差、成本高等问题,而风电在线油液检测系统的应用则有效弥补了这一不足。该系统能够连续不断地对油液状态进行监控,确保数据的即时性和准确性,使得运维团队能够基于实时数据迅速做出决策。例如,当检测到油液中金属磨粒含量异常增加时,系统可以立即发出预警,提示运维人员关注相应部件的磨损情况,及时采取措施避免故障扩大。这种即时反馈机制不仅降低了因故障导致的经济损失,还提升了风电场的整体运行效率和发电能力。此外,系统积累的大量油液监测数据,还可用于设备健康管理和预防性维护策略的制定,为风电场的长期稳定运行提供了坚实的技术保障。持续优化风电在线油液检测系统,提升检测的可靠性。

风电在线油液检测在新能源中的应用,正逐步成为提升风电设备运行效率和安全性的重要手段。随着全球对新能源需求的不断增长,风电行业作为清洁能源的重要组成部分,其设备的安全稳定运行至关重要。风电设备多位于偏远地区,运行环境恶劣,传统的人工巡检和定期取样检测方式已难以满足实时监测的需求。风电在线油液检测系统通过安装在设备内部的传感器,实时监测润滑油的温度、压力、粘度、水分含量及污染物含量等关键参数,为设备的健康管理提供了科学依据。这一技术的应用,不仅能够实时采集并分析油液数据,预防设备故障的发生,还能根据油液的实际状态合理安排维护计划,避免过度维护或维护不足的情况,从而提高设备的运行效率和使用寿命。同时,油液在线监测系统还具备远程监控和数据分析功能,企业可通过云端平台实时查看设备油液状态,实现智能化管理,进一步降低了维护成本。风电在线油液检测为风电行业的技术创新提供数据基础。福建风电在线油液检测油液状态评估

借助物联网,风电在线油液检测实现远程实时监测方便又高效。重庆风电在线油液检测设备工况研判系统

风电作为可再生能源的重要组成部分,在能源转型中扮演着至关重要的角色。然而,风力发电设备的运维管理面临诸多挑战,其中油液状态的监测尤为关键。风电在线油液检测智能预警系统的出现,为这一难题提供了创新性的解决方案。该系统通过实时监测风力发电机齿轮箱、润滑系统等关键部位的油液状况,能够及时发现油液中的金属颗粒、水分、粘度变化等异常指标,从而有效预防因油液污染或变质导致的设备故障。借助高精度传感器与先进的数据分析算法,该系统能够实现24小时不间断监控,并自动触发预警机制,通知运维团队及时处理潜在问题,降低了设备停机时间和维修成本。此外,该系统还能生成详细的油液分析报告,为设备的预防性维护和长期运行策略提供科学依据,助力风电场实现更高效、更智能的运维管理。重庆风电在线油液检测设备工况研判系统