商机详情 -

江苏化妆品瓶盖模具生产厂家

冷却系统是塑料瓶盖模具实现高效生产的关键,直接影响瓶盖成型周期与尺寸稳定性。模具冷却系统通常采用均匀分布的冷却水路,围绕型腔与型芯布置,通过循环流动的冷却水带走塑料成型过程中释放的热量,加速塑料冷却定型。水路设计需遵循 “均匀、高效” 原则,相邻水路间距一般控制在 20-30mm,确保型腔内各区域温度均匀,避免因冷却不均导致瓶盖出现收缩变形、翘曲等问题。对于薄壁瓶盖,可采用直径较小的冷却水管,提升冷却速度;对于带复杂结构的瓶盖,需针对性设计异形水路,确保特殊部位充分冷却,将成型周期控制在 10-20 秒内,满足高速生产需求。台州市黄岩华锐模塑有限公司的瓶盖模具在市场上具有良好的口碑。江苏化妆品瓶盖模具生产厂家

塑料瓶盖模具在长期使用中易出现各类故障,及时排查与解决是保障生产的关键。若成型瓶盖出现飞边,多因模具合模间隙过大或锁模力不足,需调整合模参数,更换磨损的导柱导套,确保模具闭合紧密;若瓶盖存在缺料缺陷,可能是浇注系统堵塞或注塑压力不足,需清理流道内残留塑料,适当提高注塑压力与保压时间。当模具顶出机构卡顿时,需检查顶针是否弯曲、顶出气缸压力是否正常,及时更换损坏部件并涂抹润滑剂;若型腔表面出现划痕,需用细砂纸抛光修复,严重时需重新进行型腔表面处理,避免影响瓶盖外观质量。江苏化妆品瓶盖模具生产厂家台州市黄岩华锐模塑有限公司的瓶盖模具在行业内具有较强竞争力。

随着工业 4.0 的推进,塑料瓶盖模具正朝着智能化方向快速发展。现代模具普遍集成温度、压力、位移等传感器,实时监测模具工作状态,通过数据传输系统将参数反馈至控制系统,一旦出现温度异常、压力波动等问题,系统可自动报警并调整工艺参数,减少人工干预。部分模具还搭载物联网模块,可远程监控模具运行数据、生产进度及维护周期,实现全生命周期管理。此外,结合 3D 打印技术,可快速制作模具型腔、型芯等部件,缩短模具开发周期,满足小批量定制需求。

塑料瓶盖模具的制造工艺主要包括铣削、磨削、EDM(电火花加工)等多个步骤。首先,铣削工艺用于初步加工模具的外形和内腔,确保其符合设计要求。接下来,磨削工艺用于提高模具的表面光洁度,减少成型时的摩擦,确保塑料流动顺畅。EDM工艺则用于加工复杂的型腔和细小的结构,能够实现高精度的加工要求。整个制造过程需要严格控制温度、压力和时间,以确保模具的质量和性能。此外,模具的热处理工艺也不可忽视,它能够提高模具的硬度和耐磨性,延长使用寿命。我们的瓶盖模具经过严格的质量检测,确保出厂合格。

塑料瓶盖模具设计的中心在于平衡结构复杂度与制造可行性。首先,型腔与型芯的布局需优化流道设计,确保塑料熔体均匀填充,避免短射、烧焦等缺陷。例如,采用热流道系统可减少废料产生,同时提升注塑效率。其次,螺纹设计需精确匹配瓶口螺纹参数,包括螺距、牙型角及深度,以保障密封性能。防盗环、防伪标识等附加结构需通过侧抽芯或滑块机构实现,设计时需考虑动作顺序与干涉问题。冷却系统设计直接影响成型周期与产品质量,需通过模拟软件优化水路布局,确保模具温度均匀,减少内应力导致的变形。此外,模具的排气设计需避免困气现象,防止产品表面出现气痕或烧焦。现代设计还融入模块化理念,通过标准化组件快速更换,适应不同规格瓶盖的生产需求。台州市黄岩华锐模塑有限公司的瓶盖模具设计符合环保标准。江苏化妆品瓶盖模具生产厂家

台州市黄岩华锐模塑有限公司提供定制化瓶盖模具服务,满足个性需求。江苏化妆品瓶盖模具生产厂家

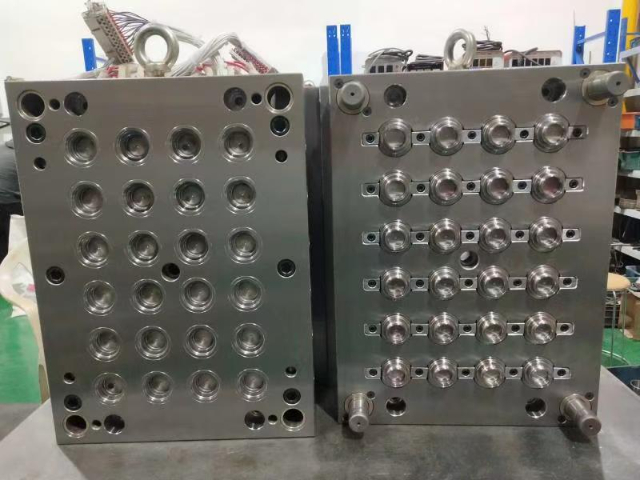

在大规模瓶盖生产中,模具的生产效率直接影响企业产能与成本。优化模具型腔数量是中心手段之一,当前主流模具已从传统 32 腔向 64 腔、96 腔升级,部分模具甚至达到 128 腔,单次注塑可产出上百个瓶盖,大幅提升单位时间产量。同时,通过优化浇注系统设计,采用热流道技术替代传统冷流道,减少塑料原料浪费的同时,省去流道废料回收环节,缩短生产周期。此外,模具开合模速度的精细调控也至关重要,借助伺服电机驱动系统,可将开合模时间控制在 1-2 秒内,配合快速顶出机构,使整体生产节拍稳定在 10 秒以内,满足日均百万级瓶盖的生产需求。江苏化妆品瓶盖模具生产厂家