商机详情 -

中国台湾饮料瓶盖注塑模具哪家性价比高

注塑模具是塑料成型工业中的关键工具,通过高温高压将熔融塑料注入模具型腔,经冷却固化后形成特定形状的制品。其中心作用在于将设计图纸转化为高精度、高一致性的实体产品,广泛应用于汽车、电子、家电、医疗等领域。模具的设计与制造水平直接影响产品质量、生产效率及成本。现代注塑模具通常由动模、定模、型芯、型腔、浇注系统、冷却系统等模块组成,各部分需精密配合以实现复杂结构的成型。例如,汽车保险杠的模具需满足大尺寸、强度高度、低缩水率等要求,而电子连接器的模具则需保证微小孔径的精度和表面光洁度。随着材料科学与加工技术的进步,注塑模具正朝着高精度、长寿命、多功能方向发展,成为推动制造业升级的重要基础。模具的生产过程需严格控制质量标准。中国台湾饮料瓶盖注塑模具哪家性价比高

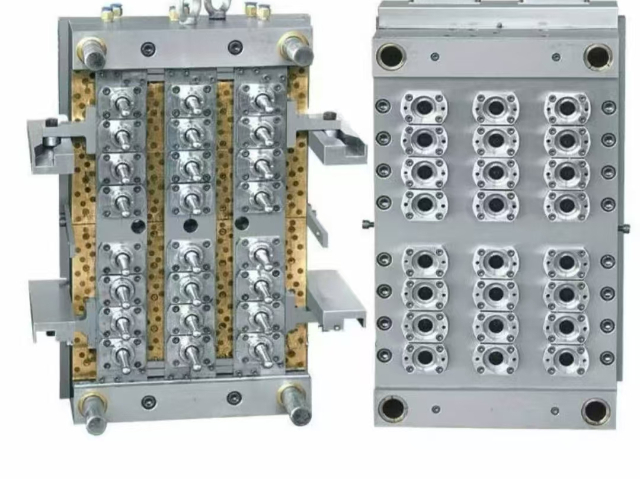

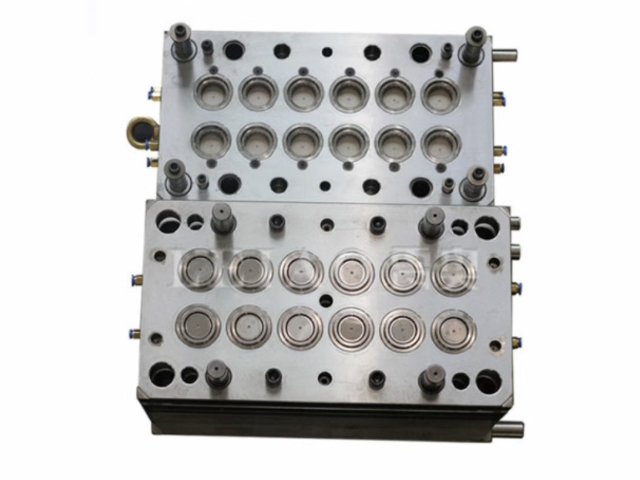

模具制造是“精密加工”的典范,需融合数控铣削、电火花加工(EDM)、线切割、抛光等多道工序。中心部件型芯和型腔通常采用高速铣削粗加工,预留0.05-0.1mm余量;随后通过EDM进行精加工,利用电极与工件间的电火花腐蚀去除材料,实现±0.005mm的尺寸精度。表面处理环节,型腔需经过镜面抛光至Ra0.025μm,以减少塑料流动阻力,避免产品表面出现流痕或银纹。冷却水路的制造尤为关键,传统钻孔工艺难以实现复杂水路,而3D打印技术(如SLM金属打印)可直接制造随形水路,使冷却效率提升30%以上,缩短成型周期。制造完成后,需通过三坐标测量仪(CMM)检测关键尺寸,确保模具符合设计公差要求。瓶盖注塑模具哪家好注塑模具的生产效率与模具的设计密切相关。

瓶盖注塑模具的制造工艺包括模具材料的选择、加工工艺和表面处理等。常用的模具材料有钢材和铝材,其中钢材具有更好的耐磨性和强度,适合大批量生产;而铝材则加工速度快,适合小批量生产。加工工艺通常包括CNC加工、EDM放电加工和磨削等,这些工艺可以确保模具的精度和表面光洁度。表面处理则可以提高模具的耐腐蚀性和耐磨性,延长模具的使用寿命。为了确保瓶盖注塑模具的长期稳定运行,定期的维护与保养是必不可少的。首先,模具在使用过程中应定期清洁,去除残留的塑料和杂质,以防止影响成型质量。其次,检查模具的各个部件,特别是冷却系统和排气系统,确保其正常运作。此外,定期对模具进行润滑,可以减少磨损,延长模具的使用寿命。蕞后,模具在长时间不使用时,应采取防锈处理,避免因环境因素导致的损坏。

注塑模具广泛应用于多个行业,包括汽车、电子、家电、医疗等。在汽车行业,注塑模具用于生产各种内外饰件,如仪表板、车灯外壳等,能够满足汽车轻量化和美观性的需求。在电子行业,注塑模具则用于制造手机壳、电脑外壳等,要求模具具备高精度和良好的表面处理能力。家电行业同样依赖注塑模具,生产洗衣机、冰箱等产品的外壳和内部结构件。此外,医疗行业也在逐渐采用注塑技术,生产一次性医疗器械和设备部件,要求模具具备高卫生标准和稳定性。随着各行业对塑料制品需求的不断增加,注塑模具的应用前景广阔。选择合适的注塑机与模具配合,能提升生产效率。

在设计瓶盖注塑模具时,有几个关键要点需要考虑。首先,模具的结构设计要合理,确保在注塑过程中能够顺利排气,避免气泡和缺陷的产生。其次,模具的流道设计要优化,以确保塑料熔体能够均匀流入模具的每个腔体,避免出现流动不均的现象。此外,模具的分型面设计也非常重要,合理的分型面能够减少成型时的摩擦,降低模具磨损。蕞后,模具的冷却系统设计要科学,确保模具在成型过程中能够快速降温,提高生产效率。瓶盖注塑模具的材料选择直接影响到模具的性能和使用寿命。常用的模具材料包括P20、H13、S136等,这些材料具有良好的耐磨性和耐腐蚀性,适合强度高度的注塑生产。P20钢材因其良好的加工性能和适中的硬度,常被用于中等生产量的模具。而H13钢材则因其优异的耐热性和耐磨性,适合用于高温、高压的注塑环境。S136不锈钢则因其优良的抗腐蚀性,适合用于生产食品和医药包装的瓶盖。在选择材料时,还需考虑模具的使用环境和生产要求,以确保模具的性能能够满足生产需求。模具的分型线设计应尽量减少对产品外观的影响。安徽30口管坯注塑模具价格

注塑模具的材料选择直接影响产品的质量和寿命。中国台湾饮料瓶盖注塑模具哪家性价比高

在设计日用品注塑模具时,需要遵循一系列原则,以确保模具的功能性和经济性。首先,模具的设计应考虑到产品的形状和结构,确保能够顺利脱模。其次,模具的冷却系统设计至关重要,合理的冷却通道可以缩短成型周期,提高生产效率。此外,模具材料的选择也非常重要,通常需要选择耐磨、耐高温的材料,以延长模具的使用寿命。蕞后,模具的维护和保养设计也不可忽视,便于后期的检修和更换零部件。通过综合考虑这些因素,可以设计出高效、耐用的注塑模具,满足日用品生产的需求。中国台湾饮料瓶盖注塑模具哪家性价比高