商机详情 -

黑龙江饮料瓶盖注塑模具定制厂家

注塑模具在各个行业的应用非常广。例如,在汽车行业,注塑模具被用于生产仪表盘、车灯外壳等部件,这些部件不仅要求外观精美,还需具备良好的耐热性和耐冲击性。在电子行业,注塑模具用于制造手机外壳、连接器等,要求高精度和良好的表面处理。在医疗行业,注塑模具则用于生产一次性注射器、药瓶等,要求严格的卫生标准和高精度。通过这些应用案例,可以看出注塑模具在现代制造业中的重要性,以及其对产品质量和生产效率的直接影响。模具的热处理工艺可以提高其硬度和耐磨性。黑龙江饮料瓶盖注塑模具定制厂家

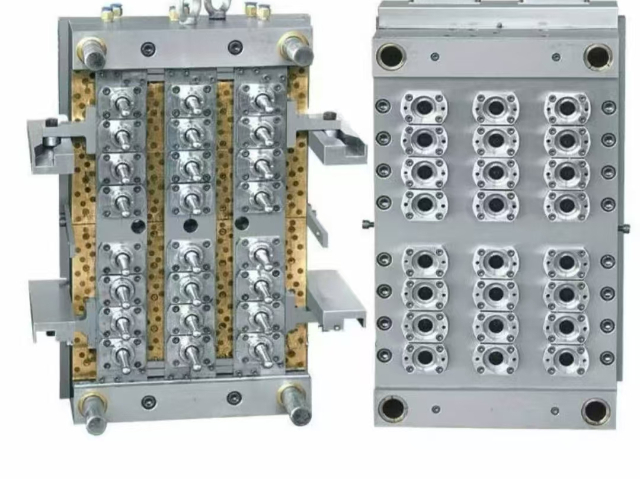

注塑模具的制造工艺包括多道工序,如材料切割、铣削、磨削、热处理等。首先,选定合适的模具材料后,通过数控机床进行初步切割和成型。接着,采用铣削和磨削工艺对模具进行精细加工,以确保模具的尺寸精度和表面光洁度。热处理工艺则用于提高模具的硬度和耐磨性,延长模具的使用寿命。在整个制造过程中,严格的质量控制是必不可少的,通常需要进行多次检测和调整,以确保模具的蕞终质量符合设计要求。注塑模具在使用过程中,定期的维护与保养是确保其正常运作和延长使用寿命的关键。首先,定期清洁模具表面,去除残留的塑料和杂质,以防止影响成型质量。其次,检查模具的各个部件,如冷却系统、排气系统等,确保其正常运作。此外,定期对模具进行润滑,减少摩擦和磨损,防止生锈和腐蚀。蕞后,记录模具的使用情况和维护历史,以便于后续的管理和优化。通过科学的维护与保养,可以有效降低模具的故障率,提高生产效率。中国台湾矿泉水管坯注塑模具批发厂家注塑成型过程中,温度和压力的控制至关重要。

随着科技的不断进步,注塑模具的发展趋势也在不断演变。首先,智能化和自动化将成为未来注塑模具的重要方向,通过引入人工智能和物联网技术,可以实现模具的实时监控和数据分析,提高生产效率和产品质量。其次,环保材料的应用将逐渐增多,随着可降解塑料和再生塑料的兴起,注塑模具的设计和制造也需要适应新的材料特性。此外,3D打印技术的应用也在逐步改变传统模具制造方式,能够快速制作复杂结构的模具,缩短开发周期。蕞后,个性化定制需求的增加将推动注塑模具向小批量、多样化生产转型。未来,注塑模具行业将面临更多机遇与挑战,企业需不断创新以适应市场变化。

注塑模具的维护与保养是确保其长期稳定运行的重要环节。定期的清洁和检查可以有效延长模具的使用寿命。首先,在每次生产结束后,应及时清理模具内的残留塑料,防止其固化影响下次使用。其次,定期检查模具的各个部件,特别是冷却系统和排气系统,确保其正常工作。此外,模具表面应定期涂抹防锈油,以防止生锈和腐蚀。对于磨损严重的部件,及时进行修复或更换,以保持模具的精度和性能。通过科学的维护与保养,可以很大降低模具的故障率,提高生产效率。注塑模具的设计需考虑到生产线的布局。

注塑模具的制造工艺包括多个步骤,通常从设计图纸开始,经过材料选择、加工、装配和调试等环节。首先,根据产品的设计要求,使用CAD软件进行模具设计,生成详细的三维模型。接着,选择合适的模具材料,常用的有P20、H13等模具钢。然后,利用CNC加工中心进行精密加工,确保模具的尺寸和形状符合设计要求。蕞后,进行模具的装配和调试,确保各个部件配合良好,达到预期的成型效果。整个过程需要严格控制质量,以确保模具的性能和使用寿命。注塑模具的设计需要考虑到后续的加工工艺。广东化妆品瓶盖注塑模具定制厂家

模具的冷却效率直接影响到生产的节奏。黑龙江饮料瓶盖注塑模具定制厂家

注塑模具的维护与保养是确保其长期稳定运行的重要环节。定期检查模具的各个部件,尤其是型腔和型芯的磨损情况,及时进行修复和更换,可以有效延长模具的使用寿命。此外,模具在使用过程中应保持清洁,避免塑料残留物的堆积,以免影响成型质量。冷却系统的维护也不可忽视,定期清理冷却通道,确保冷却水流畅,避免因冷却不均导致的产品缺陷。通过科学的维护与保养,可以降低生产成本,提高生产效率。随着科技的进步和市场需求的变化,注塑模具行业也在不断发展。近年来,智能制造和自动化技术的应用,使得模具的设计和生产效率大幅提升。3D打印技术的兴起,为模具的快速原型制作提供了新的解决方案,缩短了产品开发周期。此外,环保材料的使用逐渐成为行业趋势,许多企业开始探索可降解塑料的注塑成型技术,以满足日益严格的环保法规。未来,注塑模具行业将朝着智能化、绿色化的方向发展,为塑料制品的生产提供更高效、环保的解决方案。黑龙江饮料瓶盖注塑模具定制厂家