商机详情 -

陕西网带窑费用

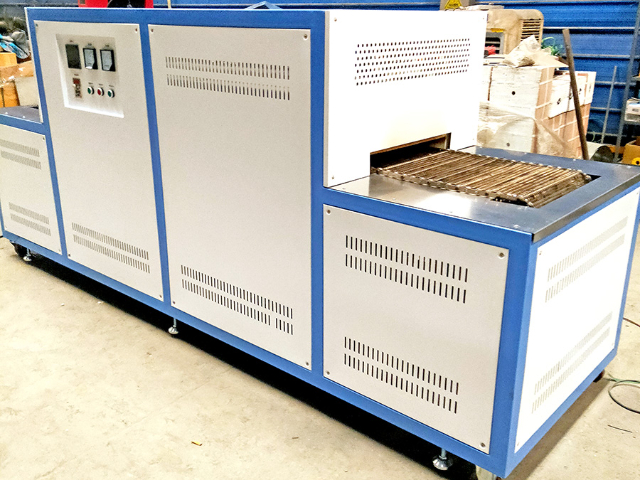

大型网带炉专为规模化生产企业设计,能满足大批量工件的连续处理需求。这类设备炉体长度可达 10-30 米,分为 5-10 个单独温控段,每小时可处理数千件工件,如标准件厂的螺栓日产量可达 10 万件以上。设备采用模块化设计,炉体各段通过法兰连接,便于后期根据生产需求增加或减少炉段数量,升级改造周期可缩短至 3 天以内。网带宽度通常在 1-2 米之间,宽大的输送面允许工件采用多层摆放或密集排列,同时通过优化网带运行轨迹,确保每个工件都能均匀接受热处理,避免相互遮挡影响效果。此外,大型网带炉还配备单独的检修通道和吊装装置,方便操作人员进行日常维护和部件更换,减少设备停机时间,保障连续生产的稳定性。网带炉炉口挡帘减少热量流失与冷空气进入,维持炉内温度稳定。陕西网带窑费用

网带窑

网带炉的结构材料选用强度耐高温钢材,确保设备在长期高温运行下保持稳定性能。炉体框架采用 Q345R 低合金强度钢,可承受 1000℃以上的温度辐射而不变形;炉衬选用多晶莫来石纤维板,耐温达 1200℃,且导热系数低(≤0.12W/m・K),保温性能优异;炉门和观察窗框架采用 310S 耐热不锈钢(含镍 25%、铬 20%),可在 1100℃环境下长期使用。设备承重结构经过有限元分析优化,能承受 5-10 吨的工件重量,且整体变形量≤1mm/m。这种强度结构设计使网带炉的使用寿命延长至 10-15 年,比普通设备提升 50%,特别适合连续 24 小时运行的大规模生产场景。网带窑哪里买直观操作界面降低网带炉使用难度,指示灯清晰展示运行状态。

在粉末冶金行业,网带炉是实现金属粉末烧结的关键设备,能将压制成型的坯件转化为致密的金属零件。烧结过程中,网带炉将坯件加热至材料熔点的 70-80%(如铁基粉末通常加热至 1100-1300℃),使粉末颗粒表面发生扩散和熔合,形成牢固的冶金结合。炉内采用氢氮混合保护气氛,氢气含量控制在 5-20% 之间,既能防止坯件氧化,又能还原表面的微量氧化物,提高烧结质量。温度控制系统采用多段精确调节,升温速率控制在 5-10℃/ 分钟,确保坯件内部温度均匀,避免因热应力导致开裂。烧结后的零件密度可达理论密度的 95% 以上,强度接近锻钢件,且尺寸精度高(公差控制在 ±0.05mm),可直接用于装配。网带炉的连续烧结能力,使粉末冶金零件的生产效率比间歇式炉提高 3 倍以上,多样应用于汽车齿轮、发动机气门导管等零部件的批量生产。

对于需要多段温度处理的复杂工艺,如某些合金材料的固溶处理与时效处理组合,网带炉的分段式炉体设计能实现连续化处理,大幅提升生产效率。设备将炉体分为 2-4 个单独温控段,每个炉段可设置不同温度(温差范围可达 500℃以上),工件依次通过各炉段完成不同的热处理工序。例如处理铝合金时,先在 500-550℃的固溶段加热,使合金元素充分溶解;再进入 120-180℃的时效段保温,促使强化相析出。整个过程无需中间转运,避免工件温度波动影响处理效果,且生产周期比传统间歇式处理缩短 40%。多段处理还能减少工件氧化机会,提高产品表面质量,特别适合航空航天领域的高性能合金材料处理。网带炉可调长度冷却段适配不同冷却需求,保障工件获得理想组织。

网带炉的加热元件布局经过优化设计,能确保炉内温度场均匀稳定,满足不同工件的加热需求。根据炉型大小,设备配备 10-30 组加热元件,采用上下交错排列方式,避免形成温度死角。加热元件类型可根据炉温范围选择:低温段(≤600℃)采用电阻丝,热效率高且成本低;中温段(600-1000℃)使用硅碳棒,抗氧化性能好;高温段(>1000℃)则采用硅钼棒,能在 1600℃高温下长期工作。每个加热元件都配备单独的功率调节器,可单独控制输出功率,进一步优化温度场分布。加热元件更换采用抽屉式设计,无需拆卸炉体即可更换,维护时间缩短至 1 小时以内,降低设备停机损失。多重安全保护系统保障网带炉运行安全,超温、过流保护为重要功能。吉林网带窑现货

弹簧经网带炉回火处理后,内部应力明显降低,弹性与韧性得到改善。陕西网带窑费用

网带炉的网带张力调节系统设计精密,能确保网带在长期运行中保持平整稳定,避免工件输送偏差。系统通过气动张紧装置实时监测网带张力,当张力低于设定值 5% 时,自动启动张紧电机,通过丝杠机构收紧从动辊,使张力恢复至标准范围;当张力过高时,释放部分张力,防止网带过度拉伸。张紧装置配备压力传感器,张力控制精度可达 ±5N,确保网带运行平稳,振幅控制在 1mm 以内。对于宽幅网带(1.5 米以上),采用多点同步张紧技术,避免网带跑偏。这种精确的张力控制使网带使用寿命延长至 1.5-2 年,减少更换频率,同时保证工件在炉内的位置精度,受热均匀性提升 15% 以上。陕西网带窑费用