商机详情 -

上海制造卧式加工中心有哪些

卧式加工中心在设计和制造过程中,充分考虑了大规模生产的需求。其高刚性的结构、强大的切削能力和稳定的加工性能,保证了在长时间、**度的生产过程中,机床能够持续稳定地运行,输出高质量的加工产品。多轴联动和自动化上下料功能的应用,进一步提高了生产效率,降低了人工成本。同时,卧式加工中心还可与自动化生产线进行无缝集成,通过自动化输送系统、机器人等设备,实现工件在不同加工设备之间的自动流转和加工,形成高效的自动化生产系统,满足大规模生产对效率和质量的严格要求 。在工程机械领域,高传四开卧式加工中心助力液压阀块、连杆等零件高效加工。上海制造卧式加工中心有哪些

为了适应现代化制造业的发展趋势,卧式加工中心可与自动化生产线进行紧密集成。通过自动化输送系统、机器人、自动化仓储设备等,实现工件在不同加工设备之间的自动流转、加工和存储。在一条完整的自动化生产线中,卧式加工中心作为关键的加工设备,能够与其他设备协同工作,实现从原材料到成品的全自动化生产过程。这种集成化生产模式**提高了生产效率,降低了人工成本,减少了人为因素对产品质量的影响,提升了企业的市场竞争力 。上海制造卧式加工中心有哪些配备高精度测量系统,高传四开卧式加工中心实时检测工件尺寸,保障加工质量。

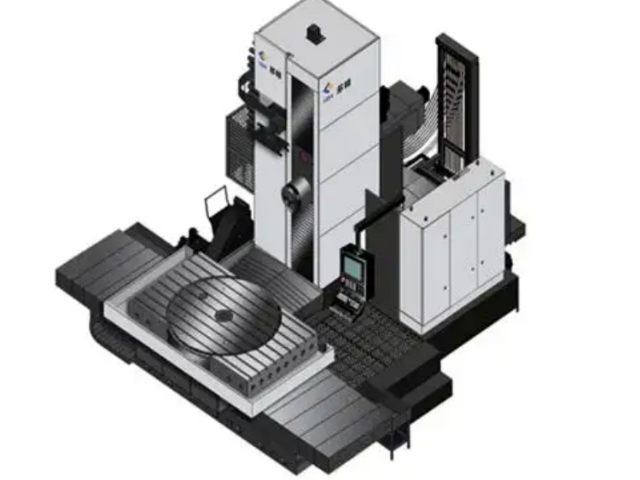

回转工作台是卧式加工中心实现多面加工的关键部件,其精度直接影响到加工工件的质量。高精度的回转工作台采用先进的传动机构和精密的分度装置,能够实现精确的回转运动。工作台的回转精度可达几角秒,定位精度高,在加工过程中能够保证工件在不同角度下的加工精度一致性。例如,在加工箱体类零件时,回转工作台可将工件旋转到不同的角度,使刀具能够对零件的各个面进行加工,且各面之间的位置精度能够得到有效保证。此外,回转工作台还具备高转速和大扭矩输出的能力,可满足不同加工工艺的需求 。

20世纪90年代,国外数控卧式加工中心进入高速发展阶段。电主轴技术成熟,主轴转速突破15000r/min,快移速度达40m/min,加工效率较80年代提升3倍。直线电机驱动技术应用,实现纳米级定位精度。日本马扎克推出的卧式加工中心,采用模块化设计,可根据需求配置不同轴数和工作台,满足个性化加工需求。此时,汽车制造业的规模化生产推动卧式加工中心向柔性生产线集成,与机器人、自动化物流系统结合,实现24小时无人值守生产。国内在90年代加快追赶步伐。1992年,北京机床研究所研制出具有自主知识产权的五轴卧式加工中心,**。1998年,大连机床集团通过并购美国英格索尔公司部分资产,获得卧式加工中心**技术,产品精度提升至±。这一时期,国内汽车工业快速发展,对卧式加工中心需求激增,年需求量从1990年的不足百台增至2000年的1200台,带动沈阳机床、昆明机床等企业扩大产能,但**市场仍被进口产品占据。 适用于电子设备外壳加工,如通讯设备壳体,高传四开卧式加工中心表面加工质量佳。

卧式加工中心在设计时充分考虑了操作与维护的便捷性。操作界面采用人性化设计,布局合理,操作按钮和显示屏清晰易懂,操作人员经过简单培训即可上手操作。数控系统的操作软件功能丰富,支持图形化编程、参数设置、程序模拟等功能,方便操作人员进行程序编辑和机床调试。在维护方面,机床的关键部件,如主轴、导轨、丝杠等,都易于拆卸和更换,且各部件的维护点标识清晰。同时,机床还配备了完善的故障诊断系统,能够实时监测机床的运行状态,当出现故障时,迅速定位故障点并提供详细的故障信息,为维修人员提供便利,缩短维修时间 。减少了工件在不同机床间的周转次数,缩短制造周期与成本。上海制造卧式加工中心有哪些

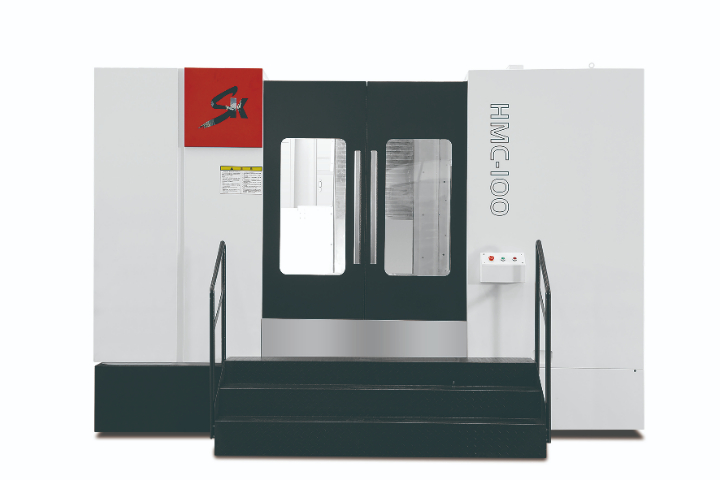

安徽高传四开卧式加工中心,采用卧式布局,工件装夹后多面加工,大幅提升生产效率。上海制造卧式加工中心有哪些

在长时间的加工过程中,机床部件会因发热而产生热变形,影响加工精度。卧式加工中心通过优化设计和采用先进的热管理技术,具备良好的热稳定性。例如,在主轴箱、电机等发热部件上设置了高效的冷却装置,通过循环冷却液带走热量,控制部件的温度上升。同时,在机床结构设计上,考虑了热变形的补偿措施,如采用热对称结构、安装热位移传感器等,使机床在热态下依然能够保持较高的加工精度。此外,一些卧式加工中心还配备了智能热管理系统,能够根据机床的运行状态和环境温度,自动调整冷却系统和润滑系统的工作参数,确保机床在各种工况下都能保持良好的热稳定性 。上海制造卧式加工中心有哪些