商机详情 -

江宁园区数字孪生公司

汽车研发过程中,传统的物理测试模式面临周期长、成本高的问题。从原型车设计到性能测试(如碰撞、油耗、操控性),需制作多台物理样机,且每次调整设计都要重新测试,不仅耗时久,还会产生大量材料与人力成本;同时,难多维度模拟不同路况、不同环境对车辆性能的影响。通过构建汽车的虚拟仿真模型,可在虚拟空间中完成多项性能测试,如模拟碰撞过程分析车身结构强度,模拟不同路况测试悬挂系统性能,无需反复制作物理样机;当需要调整设计时,只需修改虚拟模型参数,重新进行虚拟测试,大幅缩短测试周期;还能模拟极端环境(如高温、高寒、高海拔)对车辆的影响,全盘验证车辆性能。这种基于虚拟模型的研发模式,既能降低研发成本,又能加快新车研发进度,帮助车企快速响应市场需求变化。数字孪生不仅是对现状的镜像,更具备模拟、预测和优化的能力。江宁园区数字孪生公司

数字孪生

数字孪生构建企业运营的全景视图,通过整合各环节数据、关联分析多维度信息,帮助管理者完整掌握运营状态。数字孪生体将场所、设备、人员、流程、成本、质量等所有运营要素的数据整合起来,构建覆盖全场景的数字运营生态。管理者可通过可视化平台查看运营全景,从宏观层面掌握企业整体运营状况,如生产总量、成本结构、市场份额等;从微观层面聚焦具体环节,如某台设备的运行参数、某个员工的作业状态、某批产品的生产流程等。通过多维度数据的关联分析,发现运营中的潜在问题与优化机会,如不同部门间的协同瓶颈、设备运行与成本消耗的关联规律等,为战略决策提供完整的数据支撑。南京污水数字孪生数字孪生保障污水处理厂实现科学运行目标。

食品加工行业引入数字孪生技术,可实现生产过程的精细化管理与品质保障。通过构建食品加工生产线的虚拟映射体,能将生产工艺参数、设备运行状态、原料使用情况、产品检测数据等信息实时同步至虚拟空间,实现物理生产线与数字孪生体的实时数据交互。管理人员可通过虚拟环境实时查看生产各环节的参数是否符合标准,如加热温度、加工时长等,及时调整工艺参数,避免因参数偏差导致的产品品质问题。同时,数字孪生能对原料质量与产品品质的关联关系进行分析,如不同批次原料对产品口感或保质期的影响,为原料采购与筛选提供参考。在设备管理方面,通过对设备运行数据的监测,可及时发现设备故障,减少生产中断带来的损失,确保食品加工过程的稳定与高效,保障食品质量安全。

数字孪生构建知识管理体系,通过沉淀运营过程中的经验数据、最佳实践,实现知识的传承与复用。数字孪生体记录运营过程中的各类数据,包括设备故障处理案例、生产流程优化方案、人员作业经验、应急处置预案等,构建数字化知识库。通过数据分析提炼出可复用的最佳实践,如设备较优运行参数、标准化作业流程、高效应急处置方案等,推广应用于全企业。同时,知识库支持快速检索与共享,员工可随时查询所需知识,如维修人员查找设备故障处理方法、新员工学习标准化作业流程等。这种数字化知识管理模式,促进了知识的传承与复用,提升了整体运营管理水平。智慧建筑领域,它用于能耗模拟、空间管理和应急疏散演练。

针对固废处理设施,数字孪生技术可实现全生命周期智能化管理,通过构建处理设施(如填埋场、焚烧厂)的数字模型,实时监控固废进场量、处理进度、污染物排放(如渗滤液、烟气)等数据。模型能模拟固废填埋的压实度、覆盖层铺设效果,预测填埋场的沉降与渗滤液产生量,提前规划防渗措施;对于焚烧设施,可优化焚烧温度与空气配比,提升燃烧效率并减少有害气体排放。此外,数字孪生还能整合固废处理的成本数据,分析不同处理方式的经济性,为设施运营提供成本优化建议。通过虚拟空间中的“试错”,它能大幅降低物理实验的成本与风险。江宁园区数字孪生公司

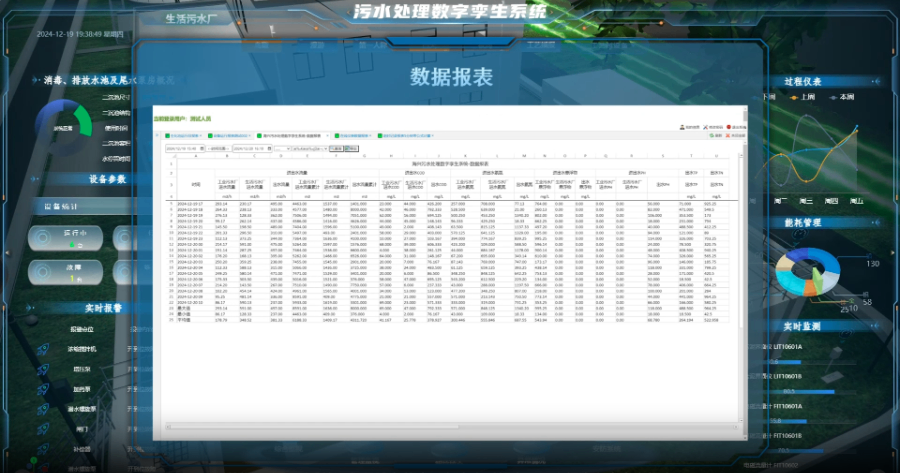

数字孪生构建的污水厂平台优于传统系统。江宁园区数字孪生公司

数字孪生优化物流运输管理,通过实时监控物流状态、分析运输路径,提升物流效率、降低物流成本。数字孪生体实时采集物流运输数据,包括运输车辆位置、运输进度、货物状态、路况信息等,构建完整的物流数字模型。通过数据分析优化运输路径,选择距离较短、成本极低、时效较快的运输路线;优化运输调度,合理安排车辆装载、运输批次、交接流程,减少运输空驶率与等待时间。同时,数字孪生可实时监控货物运输状态,当出现货物损坏、运输延迟、路线偏离等异常情况时及时预警,指导快速处置。这种智能化物流管理模式,提升了物流效率与货物安全性,降低了物流成本。江宁园区数字孪生公司