商机详情 -

无锡数控机床主轴哪家好

选择机床主轴的速度是根据加工材料的性质和加工要求来确定的。下面是一些考虑因素:1. 加工材料的硬度:硬度较高的材料需要更高的主轴速度来保证切削效率和加工质量。一般来说,硬度越高的材料,主轴速度应该越高。2. 加工材料的韧性:韧性较高的材料需要较低的主轴速度,以避免过快的切削速度导致材料断裂或变形。对于韧性较高的材料,主轴速度应该适当降低。3. 加工材料的热导率:热导率较低的材料容易产生热量积聚,因此需要较低的主轴速度来降低切削温度。对于热导率较低的材料,主轴速度应该适当降低。4. 加工材料的切削性能:不同材料的切削性能不同,有些材料容易产生切屑,有些材料容易产生切削热等。根据材料的切削性能,可以选择合适的主轴速度来保证切削效果。5. 加工要求:根据加工要求,如加工精度、表面光洁度等,可以选择合适的主轴速度。一般来说,加工要求较高的工件需要较低的主轴速度。机床主轴的寿命与使用的切削液的类型和清洁度密切相关。无锡数控机床主轴哪家好

机床主轴的传感器是用于监测和控制机床主轴运行状态的装置。它们通过测量主轴的转速、温度、振动等参数,提供实时数据,以便进行故障诊断、性能优化和安全控制。以下是机床主轴传感器的一些常见应用:1. 转速传感器:转速传感器用于测量主轴的转速。它们可以通过磁性、光电或电容等原理来检测主轴的转动,并将转速数据传输给控制系统。这对于确保主轴的稳定运行和控制切削过程非常重要。2. 温度传感器:温度传感器用于监测主轴的温度。高速运转的主轴会产生大量的热量,因此及时监测和控制主轴的温度是至关重要的。温度传感器可以帮助检测主轴是否过热,并触发相应的保护措施,如停机或降低转速。3. 振动传感器:振动传感器用于检测主轴的振动情况。主轴的振动可能是由于不平衡、轴承故障或切削过程中的异常引起的。振动传感器可以实时监测主轴的振动水平,并通过警报或自动控制系统来采取相应的措施,以防止进一步损坏。4. 功率传感器:功率传感器用于测量主轴的功率消耗。通过监测主轴的功率消耗,可以评估主轴的负载情况和效率,并进行性能优化。这对于提高加工效率、降低能源消耗和延长主轴寿命非常重要。精密镗床机床主轴有哪些品牌安装完成后,应对机床主轴进行旋转测试,确认无卡滞现象。

机床主轴的制造公差是指在制造过程中,为了保证主轴的几何形状和尺寸的精度,需要控制的允许偏差范围。主轴的制造公差要求主要包括以下几个方面:1. 几何公差:主轴的几何形状和位置精度是保证其正常运转和工作精度的基础。几何公差包括直线度、圆度、平行度、垂直度等。直线度要求主轴轴线的直线度误差在一定范围内,以保证主轴的旋转平稳;圆度要求主轴的轴承座圆度误差在一定范围内,以保证主轴的旋转精度;平行度和垂直度要求主轴与工作台面或工作台面上的工件平行或垂直,以保证工件加工的精度。2. 尺寸公差:主轴的尺寸公差要求主要包括直径、长度、轴肩等尺寸的精度。直径公差要求主轴的直径误差在一定范围内,以保证主轴与轴承的配合精度;长度公差要求主轴的长度误差在一定范围内,以保证主轴的装配和使用精度;轴肩公差要求主轴轴肩的平面度和垂直度误差在一定范围内,以保证主轴的装配和工作精度。3. 表面质量公差:主轴的表面质量公差要求主要包括表面粗糙度和表面平整度。表面粗糙度要求主轴表面的粗糙度在一定范围内,以保证主轴与轴承的润滑和密封效果;表面平整度要求主轴表面的平整度误差在一定范围内,以保证主轴与轴承的配合精度。

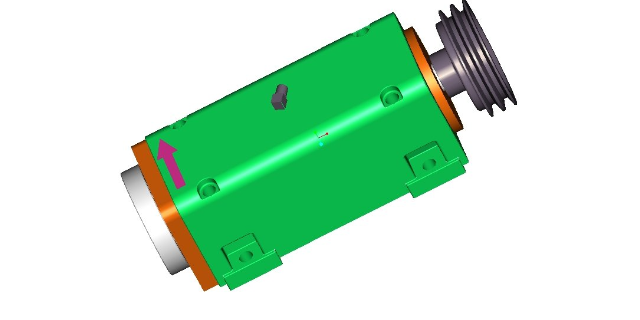

机床主轴是机床的中心部件之一,其热处理工艺对于主轴的性能和寿命具有重要影响。主轴的热处理工艺主要包括淬火、回火和表面处理等步骤。首先是淬火。淬火是通过快速冷却来改变主轴的组织结构,使其具有较高的硬度和强度。淬火一般分为油淬、水淬和气体淬等方式。选择合适的淬火介质和冷却速度可以使主轴达到所需的硬度和强度要求。接下来是回火。回火是为了消除淬火过程中产生的内应力和脆性,提高主轴的韧性和耐磨性。回火温度和时间的选择需要根据主轴的材料和要求来确定,一般在300℃-600℃范围内进行。除了淬火和回火,主轴的热处理还可以包括表面处理。表面处理可以提高主轴的耐磨性、抗腐蚀性和表面硬度。常见的表面处理方法包括渗碳、氮化、镀铬等。渗碳可以增加主轴表面的碳含量,提高硬度和耐磨性;氮化可以在主轴表面形成氮化物层,提高表面硬度和耐磨性;镀铬可以在主轴表面形成一层铬层,提高抗腐蚀性和耐磨性。机床主轴的驱动系统通常包括电机、皮带或齿轮箱,以传递动力。

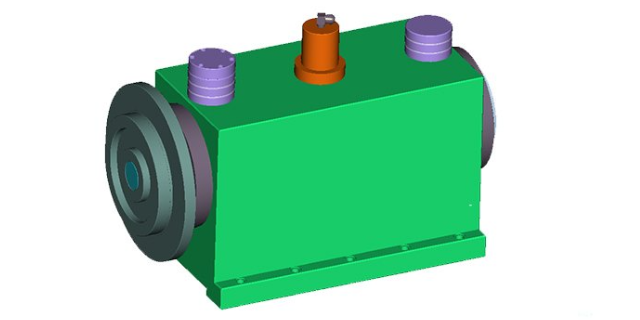

机床主轴的功率和扭矩参数是通过控制主轴驱动系统的电机和传动装置来实现的。下面我将详细介绍如何控制机床主轴的功率和扭矩参数。1. 电机选择:首先,需要选择适合机床主轴的电机。电机的功率和扭矩特性应该与机床的加工要求相匹配。一般来说,功率越大,扭矩越大,机床的加工能力就越强。常见的电机类型包括交流电机和直流电机,可以根据具体需求选择合适的电机类型。2. 传动装置选择:传动装置用于将电机的转速和扭矩传递给机床主轴。常见的传动装置包括皮带传动、齿轮传动和直接驱动等。不同的传动装置具有不同的传动效率和扭矩传递能力。选择合适的传动装置可以实现所需的功率和扭矩输出。3. 控制系统设计:控制系统是实现机床主轴功率和扭矩控制的关键。控制系统通常由电机驱动器、传感器和控制器组成。电机驱动器用于控制电机的转速和扭矩输出,传感器用于监测主轴的转速和扭矩,控制器根据传感器反馈的信号进行控制算法的计算和调整。4. 控制算法调整:控制算法是控制系统的中心部分,可以根据加工要求和实际情况进行调整。常见的控制算法包括PID控制、模糊控制和自适应控制等。通过调整控制算法的参数,可以实现对主轴功率和扭矩的精确控制。现代机床主轴往往集成了多种传感器,用于监控其运行状态和预防故障。宁波机床主轴多少钱

机床主轴的电气接口需与控制系统兼容,确保信号传输准确无误。无锡数控机床主轴哪家好

选择适合特定加工任务的机床主轴需要考虑多个因素。下面是一些关键的考虑因素:1. 加工任务类型:首先要确定加工任务的类型,例如铣削、钻孔、车削等。不同的加工任务对主轴的要求不同,例如铣削需要高转速和高切削力,而钻孔需要较低的转速和较大的扭矩。2. 转速范围:根据加工任务的要求,选择主轴的转速范围。一般来说,高速主轴适合轻负荷、高速加工,而低速主轴适合重负荷、高扭矩加工。3. 功率和扭矩:根据加工任务的要求,选择主轴的功率和扭矩。功率决定了主轴的加工能力,扭矩决定了主轴的切削能力。需要根据加工材料的硬度、切削深度和切削速度等因素来确定所需的功率和扭矩。4. 刚性和稳定性:加工任务的精度和表面质量要求高,需要选择刚性和稳定性较好的主轴。刚性和稳定性可以通过主轴的结构设计、材料选择和加工工艺等方面来提高。5. 自动换刀系统:如果加工任务需要多种刀具进行切削,需要选择带有自动换刀系统的主轴。自动换刀系统可以提高生产效率和加工精度。无锡数控机床主轴哪家好