商机详情 -

郑州精密机床主轴厂商

机床主轴是机床的中心部件之一,它承担着重要的功能和作用。主轴的作用主要体现在以下几个方面:1. 传动功能:主轴通过传动装置将电机的动力传递给刀具或工件,实现切削或加工操作。主轴通常采用电机驱动,通过齿轮、皮带、联轴器等传动装置将电机的转速和扭矩传递给刀具或工件,从而实现高速旋转或线性运动。2. 支撑功能:主轴是机床上刀具或工件的支撑轴,它能够承受切削力、工件重量等力的作用,保证刀具或工件的稳定性和精度。主轴通常采用强度高的材料制造,具有足够的刚性和承载能力,能够在高速运转和重负荷下保持稳定。3. 定位功能:主轴在机床上起到定位刀具或工件的作用,确保切削或加工的精度和一致性。主轴通常配备精密的定位装置,如轴承、导轨等,能够实现高精度的定位和重复定位,保证加工结果的准确性。4. 冷却功能:主轴通常会通过冷却装置进行冷却,以降低摩擦产生的热量,保持主轴和刀具的温度在合适的范围内,防止过热引起的变形和损坏。5. 自动换刀功能:一些机床主轴还具备自动换刀功能,能够实现多种刀具的快速更换,提高生产效率和加工灵活性。使用前应对机床主轴进行空转测试,检查是否有异常声音或振动。郑州精密机床主轴厂商

机床主轴的磨损程度可以通过以下几种方法来判断:1. 观察外观:首先,可以通过肉眼观察主轴的外观情况。如果主轴表面有明显的磨损、划痕或凹陷等现象,那么很可能是主轴磨损严重。2. 测量直径:使用测量工具,如千分尺或测微计,测量主轴的直径。如果直径超出了制造商规定的尺寸范围,那么说明主轴已经磨损。3. 检查轴承:主轴的磨损通常会导致轴承的异常磨损。可以拆卸主轴并检查轴承的磨损情况。如果轴承出现明显的磨损、松动或损坏,那么说明主轴磨损严重。4. 检查运转情况:主轴的磨损会影响机床的运转情况。可以通过观察机床的运转情况来判断主轴的磨损程度。如果机床运转时出现异常的噪音、振动或不稳定的情况,那么可能是主轴磨损导致的。5. 检查加工质量:主轴磨损会影响加工质量。可以通过检查加工件的尺寸精度、表面光洁度等指标来判断主轴的磨损程度。如果加工件的尺寸偏差较大或表面粗糙度较高,那么可能是主轴磨损导致的。工业机床轴承生产厂家机床主轴的电气接口需与控制系统兼容,确保信号传输准确无误。

选择适合特定加工任务的机床主轴需要考虑多个因素。下面是一些关键的考虑因素:1. 加工任务类型:首先要确定加工任务的类型,例如铣削、钻孔、车削等。不同的加工任务对主轴的要求不同,例如铣削需要高转速和高切削力,而钻孔需要较低的转速和较大的扭矩。2. 转速范围:根据加工任务的要求,选择主轴的转速范围。一般来说,高速主轴适合轻负荷、高速加工,而低速主轴适合重负荷、高扭矩加工。3. 功率和扭矩:根据加工任务的要求,选择主轴的功率和扭矩。功率决定了主轴的加工能力,扭矩决定了主轴的切削能力。需要根据加工材料的硬度、切削深度和切削速度等因素来确定所需的功率和扭矩。4. 刚性和稳定性:加工任务的精度和表面质量要求高,需要选择刚性和稳定性较好的主轴。刚性和稳定性可以通过主轴的结构设计、材料选择和加工工艺等方面来提高。5. 自动换刀系统:如果加工任务需要多种刀具进行切削,需要选择带有自动换刀系统的主轴。自动换刀系统可以提高生产效率和加工精度。

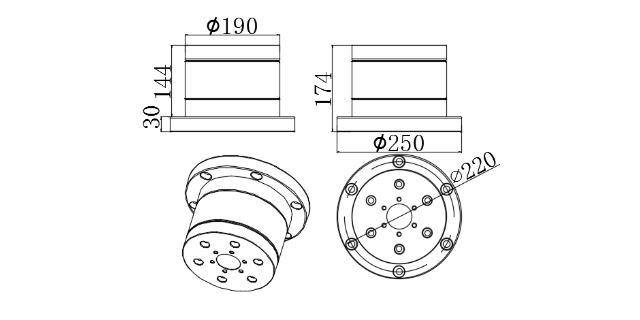

选择合适的机床主轴需要考虑多个因素,其中较重要的是加工材料的性质和要求。下面是一些选择机床主轴的关键因素:1. 加工材料的硬度:对于硬度较高的材料,如钢铁、合金等,需要选择具有较高切削力和承载能力的主轴。通常,高速切削需要高转速和较大的功率,因此需要选择具有高转速和高功率的主轴。2. 加工材料的热导率:热导率高的材料,如铜、铝等,容易导致切削过程中产生的热量无法迅速散热,因此需要选择具有较高散热能力的主轴,以避免过热导致刀具磨损和加工质量下降。3. 加工材料的粘附性:某些材料,如铸铁、不锈钢等,容易产生切削刀具与工件表面的粘附现象,这会导致切削力的增加和切削表面的质量下降。因此,需要选择具有较高的刚性和抗粘附能力的主轴。4. 加工材料的尺寸和形状:对于大尺寸和复杂形状的工件,需要选择具有较大加工空间和较高刚性的主轴,以确保加工过程的稳定性和精度。5. 加工材料的加工方式:不同的加工方式,如铣削、车削、钻孔等,对主轴的要求也不同。例如,铣削需要较高的转速和较大的切削力,而车削则需要较低的转速和较大的扭矩。机床主轴的轴向窜动量需控制在一定范围内,以保证加工精度。

机床主轴的寿命预测是机床维护和管理的重要内容之一,它可以帮助企业合理安排设备维护计划,提高设备的利用率和生产效率。目前,常用的机床主轴寿命预测方法主要有以下几种:1. 统计分析法:通过对历史数据进行统计分析,建立主轴寿命与使用时间、负荷、转速等因素之间的关系模型,从而预测主轴的寿命。这种方法简单易行,但需要大量的历史数据支持,并且对于新型设备可能不适用。2. 物理模型法:通过建立机床主轴的物理模型,考虑材料的疲劳、磨损、热变形等因素,利用数值计算方法对主轴的寿命进行预测。这种方法需要对主轴的结构和工作条件有深入的了解,适用于复杂的主轴结构和工况。3. 振动信号分析法:通过对主轴振动信号进行分析,提取特征参数,如频率、幅值、相位等,建立主轴寿命与振动信号之间的关系模型,从而预测主轴的寿命。这种方法对于实时监测主轴状态和预测寿命具有较高的准确性和灵敏度。4. 人工智能方法:利用机器学习、深度学习等人工智能技术,通过对大量数据的学习和训练,建立主轴寿命预测模型。这种方法可以自动提取特征,适用于复杂的非线性问题,但需要大量的数据和计算资源支持。定期对机床主轴进行动平衡校验,以提高加工精度和稳定性。郑州精密机床主轴厂商

机床主轴的径跳测试是评估其旋转精度的常用方法。郑州精密机床主轴厂商

机床主轴的精度是保证机床加工质量和精度的关键因素之一。为了保证机床主轴的精度,需要从以下几个方面进行保证:1. 材料选择:机床主轴的材料应选择强度高、高刚性、高耐磨性的材料,如合金钢、铸铁等。材料的选择直接影响主轴的稳定性和耐用性。2. 制造工艺:机床主轴的制造工艺应精细、严谨。包括材料的热处理、精密加工、装配等环节。特别是装配环节,需要保证主轴的轴向、径向和倾斜度等各项指标符合要求。3. 精密加工:机床主轴的精密加工是保证其精度的重要环节。包括主轴的车削、磨削、研磨等工艺。通过精密加工,可以提高主轴的圆度、直线度、平行度等各项指标。4. 检测与调整:机床主轴在制造过程中需要进行多次的检测和调整。包括静态平衡、动态平衡、轴向跳动、径向跳动等指标的检测和调整。通过精确的检测和调整,可以保证主轴的运转平稳、精度稳定。5. 润滑与冷却:机床主轴在运转过程中需要进行润滑和冷却。合理的润滑和冷却系统可以降低主轴的摩擦和热量,提高主轴的稳定性和寿命。郑州精密机床主轴厂商