商机详情 -

苏州自动切铝机定做

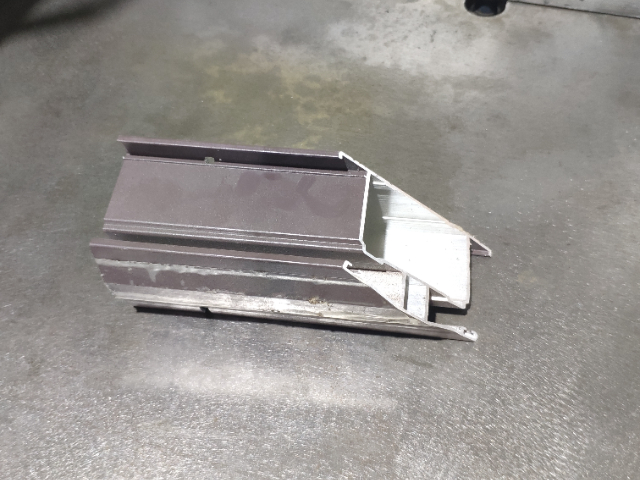

切铝机的材料兼容性是其关键优势之一,通过调整工艺参数与配件,可适应多种铝材的切割需求。对于不同硬度的铝合金(如6061-T6与7075-T6),需匹配不同硬度的锯片——硬质合金锯片适合切割高硬度合金,而高速钢锯片则更适合软质铝材,避免因硬度不匹配导致锯片磨损过快。对于表面处理铝材(如阳极氧化或喷涂铝板),切割时需调整冷却液压力,防止高压水流冲刷破坏表面涂层;同时,锯片需采用防粘涂层,减少铝屑附着,避免划伤工件。对于异形铝材(如L型、U型铝型材),切铝机需配备专门用于夹具,通过多点定位固定工件,防止切割时因受力不均导致变形;部分机型还支持3D切割头,可自动调整锯片角度,适应复杂截面的切割需求。此外,切铝机还可通过更换送料滚轮材质(如橡胶轮或金属轮),适应不同表面粗糙度的铝材,确保送料平稳无打滑。切铝机在新能源电池管理系统铝制结构件加工中应用多。苏州自动切铝机定做

切铝机的能耗优化需从动力系统与切割工艺双重维度入手。主轴电机是能耗大户,传统机型多采用三相异步电机,效率较低且调速范围有限。现代切铝机逐步引入永磁同步电机,其转子无励磁损耗,效率可提升10%以上,同时通过变频器实现无级调速,使电机始终运行在较佳负载点。切割工艺方面,优化锯片参数可明显降低能耗——例如,采用超薄锯片可减少切削阻力,配合高压冷却液减少摩擦,综合能耗可降低15%-20%。此外,切铝机的待机功耗也不容忽视,智能电源管理系统可自动检测设备状态,当长时间无操作时,自动关闭非必要模块(如冷却泵、照明灯),将待机功耗控制在5W以内。部分机型还配备能量回收装置,将制动时产生的电能反馈至电网,进一步降低整体能耗。这些策略的实施,不只符合绿色制造趋势,也能为用户节省的长期运营成本。重庆圆锯切铝机公司切铝机切割速度快,明显提升铝材下料环节的生产效率。

切铝机的切割效率优化需平衡速度与质量,避免因追求高速导致工件报废。主轴电机功率是基础——现代切铝机多采用15-30kW大功率电机,配合高转速锯片(较高可达6000rpm),可快速完成厚铝材的切割。送料系统则通过伺服电机与滚珠丝杠的组合,实现高速无级调速,较大进给速度可达20m/min,缩短单次切割周期。切割工艺方面,优化锯片齿数与进给量的匹配关系——对于40mm厚铝材,采用40齿锯片配合8m/min进给速度,可在保证切面光洁度的同时,将单次切割时间缩短至30秒以内。此外,自动上下料装置的引入可进一步提升效率——通过机械臂抓取铝材,实现“切割-卸料-上料”全流程自动化,单台设备日产能可提升50%以上。部分机型还支持多工位切割,通过旋转工作台或移动锯片,实现同时切割多根铝材,进一步压缩生产周期。

切铝机的切割工艺需兼顾效率与质量,其关键在于对铝材特性的深度适配。铝材具有低熔点、高导热性及易氧化等特点,切割时易因局部高温导致材料熔化或氧化层增厚,影响表面光洁度。为此,切铝机通过优化锯片转速与进给速度的匹配关系,控制单位时间内的切削热量生成。例如,采用低转速、大进给的参数组合,可减少锯片与铝材的摩擦时间,同时通过切削液的强制冷却,将热量迅速导出。此外,锯片的齿形设计需根据铝材厚度动态调整——薄材切割时,细密齿形可减少切削力波动,避免材料变形;厚材切割则需粗齿距以提升排屑效率,防止铝屑堵塞导致锯片卡滞。切割过程中,切铝机的压料装置通过液压或气动系统施加均匀压力,固定铝材位置,防止因振动产生的切割偏差。这些工艺特性的综合应用,使得切铝机能够满足从建筑铝型材到工业铝板的多样化切割需求。切铝机可实现多角度同步编程与自动定位切割。

表面状态的兼容性也不容忽视。铝材表面可能存在氧化层、涂层或油污,这些因素会影响切割质量。切铝机通过优化冷却方式与刀盘设计解决这一问题。例如,采用高压喷淋冷却可有效冲刷表面杂质,防止其粘附在刀盘上;选用前角较大的刀盘可减少切割时的挤压作用,避免表面涂层剥落。这些设计使得切铝机能够处理多种表面状态的铝材,拓展了设备的应用范围。切铝机的操作效果与操作人员的技能水平密切相关,其技能要求涵盖设备操作、参数调整与故障处理三个层面。在设备操作方面,操作人员需熟悉设备的启动、运行与停机流程,能够正确使用操作面板完成参数设置与模式切换。此外,操作人员需掌握防护罩、接渣盘等辅助装置的使用方法,确保操作过程安全高效。切铝机在实验室设备、精密仪器铝支架加工中要求高。北京自动切铝机厂家价格

切铝机配备喷雾冷却系统,有效降温并减少铝屑粘连。苏州自动切铝机定做

切铝机的维护保养是确保其长期稳定运行的关键,需建立系统化的保养流程。日常保养以清洁与润滑为主——每次切割完成后,需用压缩空气清理锯片及防护罩内的铝屑,防止残留物腐蚀金属部件;导轨表面需涂抹专门用于润滑脂,减少运动摩擦;液压油需定期过滤,去除杂质以延长油封寿命。周保养则侧重于关键部件的检查,如主轴轴承的游隙测量、锯片的径向跳动检测,以及送料导轨的平行度校准。若发现锯片磨损超过0.3mm或出现裂纹,需立即更换,避免切割时断裂引发安全事故。月保养需对电气系统进行全方面检查,包括接线端子紧固、传感器灵敏度测试,以及PLC程序备份,防止因数据丢失导致设备停机。年度大保养则涉及整机解体清洁,对主轴、齿轮箱等关键部件进行深度维护,更换老化密封件,并重新调整设备精度至出厂标准。通过分级保养制度,切铝机的使用寿命可延长至10年以上。苏州自动切铝机定做