商机详情 -

浙江小型弯管机订购

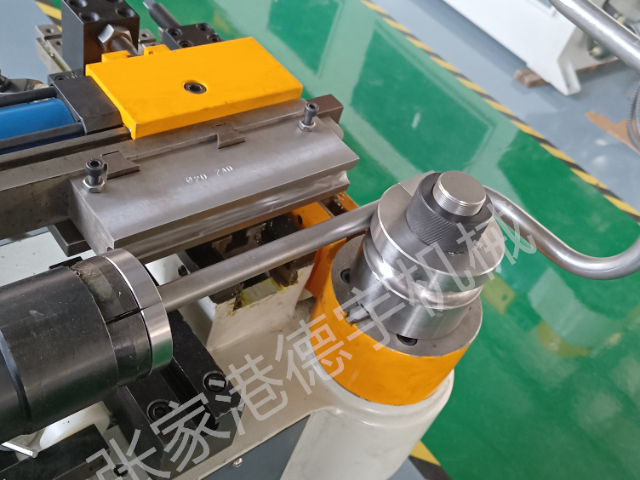

弯管机的结构稳定性直接决定了加工质量。其床身通常采用强度高铸铁或焊接钢结构,经过时效处理消除内应力,确保长期使用不变形。弯曲机头作为关键部件,集成了夹紧模块、弯曲模块和导向模块,各模块间通过高精度导轨连接,运动重复精度可达±0.1°。液压系统或伺服电机驱动的传动机构,能够提供从几吨到数百吨的弯曲力,满足不同管径和壁厚的加工需求。电气控制系统采用PLC或工业计算机,通过触摸屏实现人机交互,可存储多组加工参数,支持快速换型生产。弯管机可实现管材弯曲后的自动校正与整形。浙江小型弯管机订购

弯管机的电气控制系统是其实现自动化加工的“大脑”,由PLC(可编程逻辑控制器)、传感器网络、人机界面等关键模块构成。PLC作为控制中心,负责接收操作指令、处理传感器信号并输出控制信号,其编程逻辑需充分考虑加工过程中的各种工况,例如在弯曲角度接近设定值时,需降低弯曲速度以防止过冲;当检测到管材送进不到位时,需暂停弯曲动作并触发报警。传感器网络则实时监测设备的各项参数,角度编码器可精确测量弯曲角度,压力传感器可监测液压系统的压力变化,位移传感器则可跟踪管材的送进位置,这些传感器的数据通过总线传输至PLC,形成闭环控制系统,确保加工参数的实时调整与优化。人机界面作为操作人员与设备交互的窗口,其设计需兼顾功能性与易用性,现代界面多采用彩色触摸屏,支持多语言显示,并具备数据记录与导出功能,便于生产管理与质量追溯。北京双头弯管机厂家弯管机通过机械、液压或数控方式实现高精度管材弯曲加工。

现代数控弯管机通过传感器实时监测弯曲力矩和管材变形量,自动调整加工参数,实现闭环控制。对于高精度要求的产品,设备支持二次补偿功能,通过测量弯曲后的实际角度,自动修正后续加工参数,确保批量生产的一致性。模具寿命管理是弯管机维护的关键环节。弯曲模、夹模和芯棒等关键部件采用高铬合金钢或硬质合金材料,经过淬火和深冷处理,硬度可达HRC58-62。模具表面采用镀钛或氮化处理,提高耐磨性和抗腐蚀性。在加工过程中,操作人员需定期检查模具磨损情况,当弯曲半径增大超过0.5mm或表面出现裂纹时,应及时更换模具。模具存储需涂防锈油并放置在干燥环境中,避免因潮湿导致氧化腐蚀。

弯管机的能效优化是降低生产成本的重要方向。液压系统采用变量泵技术,可根据负载需求自动调节油泵排量,减少能量浪费;蓄能器的集成则通过储存与释放压力能,降低了系统功率峰值,延长了设备使用寿命。电气系统选用高效电机与变频器,实现了转速与扭矩的动态匹配,进一步提升了能源利用率。此外,设备外壳采用隔热材料与流线型设计,减少了热量散失与空气阻力,降低了辅助能耗。通过能效监测系统实时分析设备运行数据,可为节能改造提供科学依据。弯管机分为手动、半自动和全自动多种操作模式类型。

弯管机的技术发展始终围绕着提高加工精度、效率与自动化程度展开。早期弯管机依赖手动操作,弯曲角度与半径的精度受操作人员技能水平影响较大;随着液压技术与电气控制技术的发展,液压弯管机与数控弯管机相继问世,实现了弯曲过程的自动化控制:液压弯管机通过液压缸驱动弯曲模具,结合比例阀实现压力与速度的准确调节;数控弯管机则进一步引入伺服电机与PLC控制系统,支持多轴联动与复杂路径规划,可完成三维空间内的多角度、多半径复合弯曲。近年来,随着工业互联网与人工智能技术的融合,弯管机正朝着智能化方向演进,部分高级机型已具备自诊断、自调整与远程监控功能,可通过大数据分析优化加工参数,实现生产过程的化管理与质量追溯。弯管机可实现管材弯曲过程的实时状态监控。浙江小型弯管机订购

弯管机可有效防止管材在弯曲过程中出现褶皱与扁化。浙江小型弯管机订购

弯管机的维护保养需建立系统化管理制度。日常维护包括清洁设备表面油污、检查液压油液位及滤芯状态、润滑链条与导轨等运动部件,避免因杂质侵入导致系统故障。定期保养则需拆卸模具进行深度清洁,检查轮模、夹模的磨损程度,必要时进行修复或更换;液压系统需检测压力阀的密封性,防止内泄引发压力不足;电气系统则需检查接线端子紧固性,避免因振动导致接触不良。此外,操作人员需记录设备运行参数与故障现象,为预防性维护提供数据支持,例如通过分析液压油温度变化趋势,提前更换老化密封件。浙江小型弯管机订购