商机详情 -

安徽cnc切铝供应商

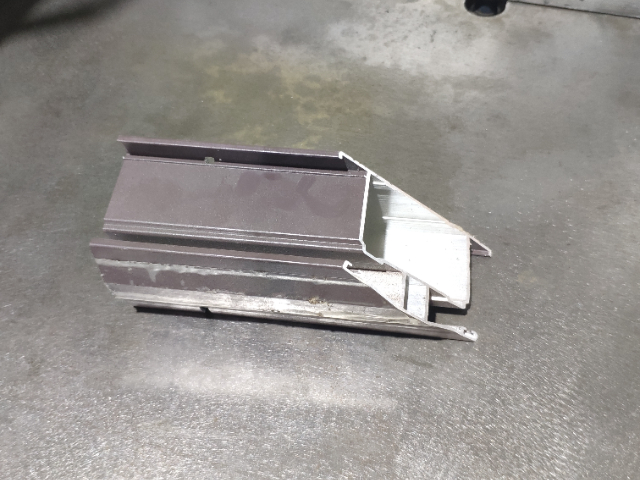

切割粉尘是切铝机运行过程中产生的主要污染物,其处理方案涉及粉尘收集、过滤和排放等多个环节。粉尘收集方面,切铝机配备抽风装置和集尘箱,抽风装置通过负压将切割区域产生的粉尘吸入集尘箱,集尘箱采用密封设计,防止粉尘泄漏。过滤方面,集尘箱内设置滤芯或滤袋,通过物理过滤方式将粉尘从空气中分离,滤芯或滤袋需定期清理或更换,以确保过滤效率。排放方面,经过过滤的空气可通过排风口排出设备外,排风口需设置在远离操作区域的位置,避免粉尘二次污染。此外,部分高级切铝机还配备湿式除尘系统,通过喷射水雾将粉尘湿润并沉降,湿式除尘系统具有除尘效率高、无二次污染等优点,但需定期清理沉淀池和更换循环水。操作人员需定期检查粉尘处理系统运行状态,确保粉尘得到有效控制。切铝机适用于实心铝棒、铝型材、铝管等多种材料加工。安徽cnc切铝供应商

温度控制是环境适应性设计的另一重点。铝材切割过程中会产生大量热量,若设备散热不足,可能导致锯片热变形或电气元件性能下降。高级切铝机通过优化风道设计与增加散热面积,提升自然散热效率;部分机型还配备液冷系统,通过循环冷却液将热量快速导出,确保设备在连续高负荷运行时的温度稳定性。此外,设备的抗震设计也不容忽视,通过增加底座质量或采用减震垫片,可有效降低外部振动对切割精度的影响。切铝机的安全防护机制是保障操作人员与设备安全的关键环节。物理防护方面,设备通常配备全封闭或半封闭式防护罩,将切割区域与操作空间隔离,防止铝屑飞溅伤人。防护罩材质需具备强度高与抗冲击性,同时需预留观察窗以便操作人员监控切割过程。部分机型还采用光电感应技术,当防护罩被意外打开时,设备会自动停止运行,避免安全事故发生。安徽PVC切铝机方案报价切铝机是专为高效切割铝合金材料设计的专门用于加工设备。

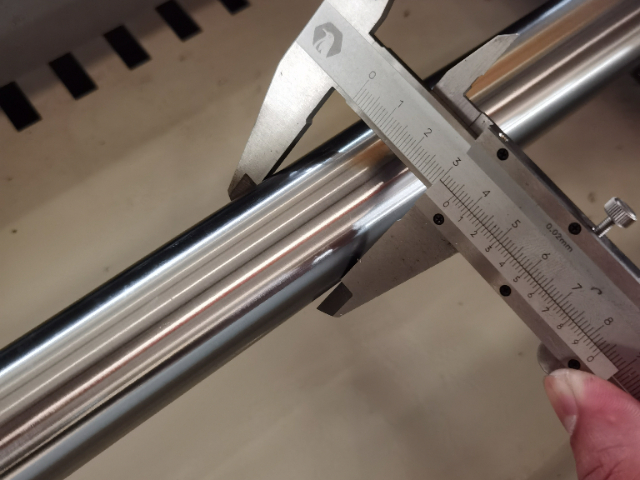

在切割过程中,切铝机需应对铝材的弹性变形问题。与传统金属相比,铝的硬度较低但延展性强,切割时易产生毛刺或变形,因此设备需配备专业的夹紧装置与导向系统,确保切割路径的直线度。此外,切割面的光洁度是衡量设备性能的关键指标,高级切铝机通过优化锯片齿形、进给速度以及冷却液供给方式,有效减少热影响区,避免材料因高温产生微观裂纹。这种对细节的把控,使得切铝机在精密加工场景中成为不可替代的工具。切铝机的结构设计遵循模块化理念,各部件通过精密配合实现整体功能。主轴系统是设备的动力关键,其转速范围与扭矩输出直接影响切割效率与适用材料范围。高级机型采用变频调速技术,可根据铝材厚度自动调整转速,既保证切割速度又避免锯片过载。主轴的轴承配置同样关键,双列圆锥滚子轴承或角接触球轴承的组合,能有效分散径向与轴向载荷,延长设备使用寿命。

切铝机作为金属加工领域的关键设备,其关键功能在于准确、高效地完成铝材的切割作业。与传统切割工具相比,切铝机通过机械结构的优化设计,实现了切割过程的稳定性和可控性。其工作原理基于高速旋转的刀片与铝材的直接接触,通过刀片的锋利刃口对铝材进行物理分离。这一过程中,刀片的材质选择至关重要,通常采用高硬度合金或金刚石涂层,以确保在长时间高负荷作业下仍能保持切割精度。切铝机的切割深度可通过调整工作台高度或刀片进给量实现,而切割角度的调节则依赖于工作台的旋转机构或刀片的倾斜设计。此外,切铝机还配备了冷却系统,通过喷射冷却液降低切割区域的温度,防止铝材因高温产生变形或刀片因过热磨损,从而延长设备使用寿命并提升切割质量。切铝机是铝加工行业实现高效、准确、自动化生产的关键装备。

切铝机的维护效率直接影响生产线的连续运行能力。现代设备采用模块化设计理念,将主轴、导轨、电气柜等关键部件设计为单独单元,维护时无需拆卸整个设备,只需松开固定螺栓即可快速更换故障模块。润滑系统配备可视化油位窗口与自动补油装置,操作人员通过观察窗即可判断润滑液余量,避免因缺油导致的机械磨损。刀具更换流程同样经过优化,采用快换夹头与一键式松紧机构,单人即可在5分钟内完成锯片更换,大幅缩短停机时间。此外,设备内置的自诊断系统能通过故障代码准确定位问题,维修人员可根据手册快速排除故障,减少对外部技术支持的依赖。切铝机在职业培训、教育实训设备制造中应用普遍。重庆PVC切铝机厂家供应

切铝机在轨道交通车辆内饰铝型材加工中应用普遍。安徽cnc切铝供应商

在低温环境,切铝机的液压系统与冷却系统需解决流动性问题,液压油选用低温性能优异的品种,冷却液则添加防冻剂降低冰点,设备启动前通过电加热装置预热液压油与冷却液至工作温度,避免因粘度过高导致系统压力异常。对于腐蚀性环境,切铝机的结构件表面进行镀锌或喷塑处理,形成防护层隔绝腐蚀介质,接触铝材的部位选用不锈钢或耐腐蚀合金材料,防止因化学腐蚀影响设备精度与寿命。在强电磁干扰环境,电气控制系统采用屏蔽电缆与滤波器,减少外部电磁场对信号传输的干扰,确保设备运行稳定性。安徽cnc切铝供应商