商机详情 -

南通传感器铁芯批量定制

储能设备(如储能变流器、蓄电池充放电装置、飞轮储能系统)对铁芯的高效性、稳定性和长寿命要求严格,不同储能类型的铁芯需适配特定的工作模式。在电化学储能(如锂电池储能)的变流器中,铁芯是AC/DC转换模块的重点部件,需采用低损耗硅钢片(如毫米厚的冷轧取向硅钢片),以适应变流器高频切换(5-20kHz)的工作特性,减少能量损耗,提升储能系统的转换效率(目标效率≥95%);这类铁芯还需具备良好的动态响应能力,以应对储能系统负荷的快速变化(如负荷从0突然增至额定功率),避免磁性能波动导致的电流冲击。在飞轮储能系统中,电机/发电机的铁芯需承受高速旋转(转速可达10000-50000r/min)带来的离心力,因此需采用高度度硅钢片(抗拉强度≥400MPa),叠片固定采用焊接或高度度螺栓连接,防止高速旋转时叠片脱落;同时,飞轮储能的工作周期短(充放电时间几分钟至几小时),铁芯需具备快速充磁和退磁能力,磁滞损耗需控制在较低水平,避免短时间内温度急剧升高。在压缩空气储能的膨胀机驱动电机中,铁芯需适应高温环境(膨胀机排气温度可达200-300℃),因此需选用耐高温的绝缘材料(如云母涂层)和硅钢片,磁性能在高温下的衰减率需低于10%;此外。 铁芯的磁场分布可通过仪器检测;南通传感器铁芯批量定制

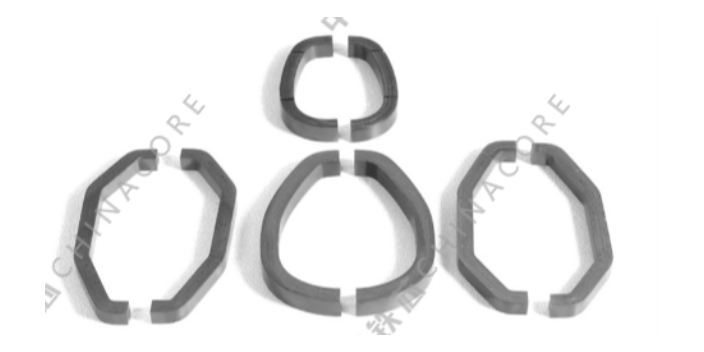

铁芯

大型电力变压器的铁芯,体积和重量都十分可观。其运输和安装都需要专门的方案。在叠装过程中,要确保每一层硅钢片接缝的错开,以减小磁阻。铁芯的夹紧和接地也需要特别注意,既要保证铁芯结构的紧固,防止运行中的松动和噪音,又要确保铁芯只有一点可靠接地,避免多点接地形成环流而导致局部过热。这些细节的处理,体现了工程实践中的严谨性。铁芯的损耗主要包括磁滞损耗和涡流损耗。磁滞损耗与铁芯材料在交变磁化过程中磁畴翻转所消耗的能量有关,其大小与材料的磁滞回线面积成正比。涡流损耗则是由交变磁场在铁芯内部感生的涡流所产生的焦耳热。为了降低总损耗,铁芯材料趋向于采用高电阻率、低矫顽力的软磁材料,并制作成更薄的叠片形式。 新乡环型铁芯销售高频铁芯的损耗以涡流为主;

电流互感器是电力系统中用于测量和保护的重要设备,其作用是将一次侧的大电流转换为二次侧的标准小电流(通常为5A或1A),供测量仪表和保护装置使用,铁芯是电流互感器实现电流转换的重点部件。电流互感器铁芯需要具备高磁导率、低损耗、良好的线性度,确保在不同负荷下都能准确转换电流,误差控制在允许范围内。电流互感器铁芯的材质多为坡莫合金、纳米晶合金或质量冷轧硅钢片,这些材质的磁导率高,能够在微弱磁场下产生明显的感应效果,线性度好,误差小。对于高精度电流互感器,会采用坡莫合金铁芯,坡莫合金的磁导率极高,线性范围宽,能够满足级及以上精度要求;普通精度的电流互感器则可采用冷轧硅钢片铁芯,成本相对较低。电流互感器铁芯的结构多为环形,环形结构的磁路闭合性好,漏磁损耗小,能够提升转换精度。铁芯的截面积根据一次侧电流的大小和二次侧负荷选择,一次侧电流越大,铁芯截面积越大,以避免铁芯饱和。电流互感器铁芯的加工工艺要求严格,环形铁芯通过卷绕或叠压制成,卷绕式铁芯的磁路连续性好,误差小;叠片式铁芯的加工难度较大,但成本较低。铁芯的退火处理是提升精度的关键,通过真空退火工艺,消除铁芯内部的内应力和杂质,让磁性能更稳定。

铁芯的温度特性是指铁芯的磁性能随温度变化的规律,而散热设计则是为了把控铁芯的工作温度,避免温度过高影响磁性能和设备寿命。不同材质的铁芯温度特性存在差异,硅钢片铁芯的磁导率在常温下保持稳定,当温度升高到100℃以上时,磁导率会逐渐下降,当温度超过200℃时,磁性能会急剧恶化;非晶合金铁芯的温度特性更为敏感,温度超过100℃后磁导率下降明显;铁氧体铁芯的居里温度较低,通常在200-400℃之间,超过居里温度后会完全失去磁性。温度升高不仅会影响铁芯的磁性能,还会加速绝缘材料的老化,增加设备故障问题,因此铁芯的散热设计尤为重要。常用的散热方式包括自然散热、风冷、水冷、油冷等,选择哪种散热方式取决于铁芯的损耗、体积、工作环境等因素。小型铁芯如家电用小型变压器铁芯,损耗较小,通常采用自然散热,通过铁芯本身的散热面积将热量散发到空气中,设计时会增大铁芯的表面积,或在铁芯周围预留足够的散热空间。中大型铁芯如电力变压器铁芯,损耗较大,会采用油冷或风冷方式,油冷是通过变压器油的循环将铁芯产生的热量带走,冷却效果较好;风冷则是通过风扇吹风,加速空气流动,提升散热效率。高频铁芯的损耗集中在表面,会采用散热片散热。 铁芯表面的绝缘涂层起到隔离作用;

退火处理是铁芯生产过程中的关键工艺环节,其重点目的是消除铁芯在加工过程中产生的内应力,优化材料的晶粒结构,提升磁性能。退火处理的工艺流程通常包括升温、保温、降温三个阶段,不同材质的铁芯,退火温度和保温时间存在差异:硅钢片铁芯的退火温度一般在700℃至900℃之间,保温时间为2至4小时;铁氧体铁芯的退火温度则相对较低,通常在600℃至800℃之间,保温时间根据材质成分调整。在升温阶段,需要控制升温速度,避免温度变化过快导致铁芯变形;保温阶段则是让铁芯内部的晶粒充分重组,消除加工过程中产生的晶格畸变,降低内应力;降温阶段同样需要缓慢进行,防止因温差过大再次产生内应力。经过退火处理的铁芯,磁滞损耗和涡流损耗会明显降低,导磁率明显提升,磁性能的稳定性也会增强。如果退火工艺参数控制不当,可能导致铁芯出现晶粒过大或过小、内应力残留等问题,进而影响磁路的完整性和设备的运行效率。因此,退火处理的工艺精度对铁芯的此终性能至关重要,生产过程中需要通过精细控制温度、时间等参数,确保铁芯达到此佳的磁性能状态。 不同用途的铁芯设计标准有差异?宁夏矩型切气隙铁芯哪家好

铁芯的叠片数量与磁通密度相关;南通传感器铁芯批量定制

铁芯的绝缘处理不仅限于片间绝缘。整个铁芯组装完成后,有时还需要进行浸渍绝缘漆处理。浸漆可以进一步巩固片间绝缘,填充微小间隙,改善铁芯的散热条件,同时也能提高铁芯的机械强度和防潮防腐蚀能力。浸漆的工艺,如真空压力浸渍,能够确保绝缘漆充分渗透到铁芯内部。铁芯的磁噪声频谱与其运行工况有关。分析铁芯振动噪声的频谱成分,可以发现其基频通常是电源频率的两倍(因为磁致伸缩与磁感应强度的平方相关),并包含一系列的高次谐波。负载变化、直流偏磁、铁芯局部故障等因素都会在噪声频谱上有所反映,因此噪声监测也可作为一种设备状态监测的辅助手段。 南通传感器铁芯批量定制