商机详情 -

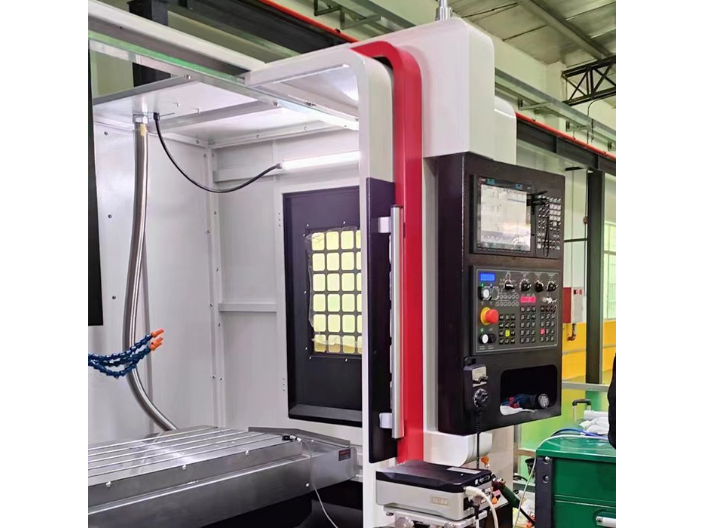

郑州cnc立式加工中心设备

鉴于立式加工中心以上的特点可以了解到立式加工中心的用途是比较广的①可以实现自动换刀的功能立式加工中心由于有了刀库和自动的换刀的装置,就使得加工中心有了自动换刀的功能,这是数控铣床望尘莫及的功能。②立式加工中心完成一次工件的装夹可以完成多道工序的加工的处理,比如可以实现钻和铣削以及攻丝的多个工序的加工处理。③立式加工中心可以增加轴的数量如果三轴的加工中心不能够满足客户的需求,立式加工中心是可以进行一个响应的轴数的扩展的,可以增加到四轴、五轴甚至更多的轴数的需求。立式加工中心型号有哪些?郑州cnc立式加工中心设备

立式加工中心:铰孔后孔的中心线不直产生的原因主要如下:立式加工中心加工孔时出现,中心线不直可能的原因可能有:钻孔加工时孔斜,特别是孔径较小时,由于铰刀刚性较差,不能纠正原有的弯曲度、铰刀主偏角过大、导向不良,使铰刀在铰削中易偏离方向、切削部分倒锥过大、铰刀断续在孔中部间隙处位移等原因。解决措施:增加扩孔或镗孔工序校正孔、减小主偏角、调整合适的铰刀、调换有导向部分或加长切削部分的铰刀、注意正确操作。沈阳vmc850立式加工中心结构立式加工中心和卧式加工中心综合性能大比较。

铰出的孔位置精度超差产生原因:可能是由于立式加工中心的导向套磨损、导向套底端距工件太远、导向套长度短、精度差以及主轴轴承松动等原因造成。解决措施:立式加工中心铰孔时如出现孔的位置精度超差可按上述易出问题作以下维修定期更换导向套、加长导向套,提高导向套与铰刀间隙的配合精度、及时维修机床、调整主轴轴承间隙。内孔表面粗糙度值高产生原因:立式加工中心加工内孔表面粗糙度高,产生的原因较多,可能是由于切削速度过高、切削液选择不合适、铰刀主偏角过大、铰孔余量太大、铰孔余量不均匀或太小、刃口不锋利、铰切削刃带过宽、铰孔时排屑不畅、铰刀过度磨损、还有可能是选择的铣削刀具和零件材料不匹配等原因。

立式加工中心润滑系统简单的说,就是将单独供送的润滑油和压缩空气进行混合并形成紊流状的油气混合流后供送到加工中心主轴部分或其他润滑部位。工作原理利用压缩空气在管道内的流动,带动润滑油沿管道内壁连续不断的流动,将油气混合并输送至加工中心主轴部分及丝杠等其他需要润滑部位。干燥的压缩空气以恒定的压力(5—8BAR)连续供给,而润滑油是根据主轴润滑、丝杠润滑或其他部位耗油量的不同定量供给。因此每个润滑回路都必须使用单独微型油泵作为输油的动力源,油从泵出来后必须先进入油气混合阀,在油气混合阀里,流动的压缩空气把油吹成细小的油滴,附着在管壁上形成油膜,油膜随着气流的方向沿管壁流动,在流动过程中油膜的厚度逐渐减薄,但并不凝聚立式加工中心采用先进的冷却系统,能够降低加工温度,提高刀具寿命。

立式加工中心的加工属性是批量 工件 尺寸的一致性要很高,我们知道,原来工件的传统加工从一道 工序 结转到另一道工序,都要经历一遍装夹过程,这一过程靠人为操作很难达到每一个部件的加工尺寸完全一致,当然这也不意味着工件超差,只要在工件的允差带以内都是合格件,这就出现了有的工件尺寸可能在大差上,有的工件在中差上,而有的工件可能在小差上,保持工件的尺寸一致性很难得到保证。立式加工中心加工 精度 超差主要表现为:内孔加工表面 粗糙度 值高、铰出的 内孔 不圆、铰出的孔位置精度超差、孔的内表面有明显的棱面、铰孔后孔的中心线不直、孔径增大、孔径缩小等。立式加工中心具有自动换刀功能,能够实现多种工艺的切换。重切立式加工中心供应商

立式加工中心具有高切削力和高切削效率,能够提高加工效率。郑州cnc立式加工中心设备

线轨立式加工中心总体设计布局为纵、横T字形床身,立柱横向移动,滑板上下移动,主轴箱前后移动,具有刚性良好、受力均匀、热平衡性好和精度稳定等优点。机械方面造成线轨立式加工中心误差的原因主要是反向偏差大,这是影响机床定位精度和重复定位精度的主要原因,必须予以消除,首先将将表座固定,百分表检测触头与移动部件上的光滑平面接触,把CNC数控系统操作面板上的方式选择旋钮调到手摇轮方式,增量倍率旋钮调到0.1㎜。移动运动部件向“+”或“-”方向运动数个单位,停止后将百分表调零。移动运动部件向“+”或“-”方向运动一个或数个单位,然后再向反方向移动运动部件一个或数个单位。重复上述的动作不少于3次,读出此时百分表的差值,这个误差值就是反向偏差,将倍率调到0.01㎜。郑州cnc立式加工中心设备

东莞市深亚精密机械有限公司正式组建于2021-06-18,将通过提供以数控机床,数控车床,机器人等服务于于一体的组合服务。业务涵盖了数控机床,数控车床,机器人等诸多领域,尤其数控机床,数控车床,机器人中具有强劲优势,完成了一大批具特色和时代特征的机械及行业设备项目;同时在设计原创、科技创新、标准规范等方面推动行业发展。我们在发展业务的同时,进一步推动了品牌价值完善。随着业务能力的增长,以及品牌价值的提升,也逐渐形成机械及行业设备综合一体化能力。深亚始终保持在机械及行业设备领域优先的前提下,不断优化业务结构。在数控机床,数控车床,机器人等领域承揽了一大批高精尖项目,积极为更多机械及行业设备企业提供服务。