商机详情 -

江苏工业超声波金属焊接机供应商

压力在超声波焊接中不可或缺。适当的压力可确保材料充分接触,利于超声波能量的传递,从而提升焊接质量。焊接硬质塑料时,因其硬度大,需要较高压力来保证材料紧密贴合,促进分子间的融合;焊接软质塑料时,较低压力即可满足要求。例如,焊接亚克力这种硬质塑料时,压力可能需要设置在5MPa-8MPa;焊接低密度聚乙烯这种软质塑料时,压力在2MPa-4MPa左右。在焊接前,需通过压力测试确定比较好工作压力。压力过小,材料接触不充分,焊接不牢固;压力过大,可能会使材料产生变形,影响产品尺寸精度。超声波焊接通过高频机械振动产生的摩擦热实现材料间的牢固结合。江苏工业超声波金属焊接机供应商

超声波焊接

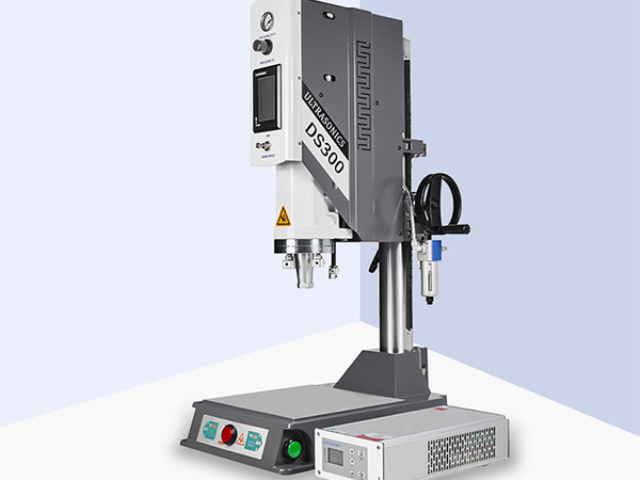

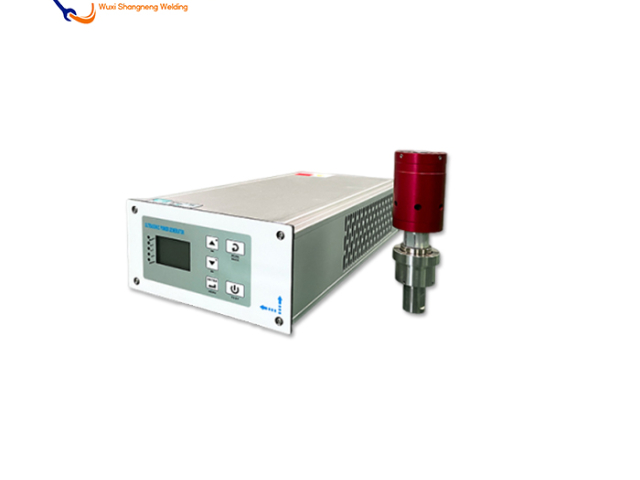

超声波焊接利用高频机械振动(通常频率范围为15-70kHz)产生的摩擦热和塑性变形实现材料连接。整个焊接系统主要由超声波发生器、换能器、变幅杆和焊头组成。超声波发生器将工频交流电转换为高频电信号,换能器利用压电效应将高频电信号转变为同频率的机械振动,变幅杆对机械振动的振幅进行放大,后焊头将放大后的振动传递至待焊接工件表面。当振动传递到工件接触面时,材料表面分子在高频振动作用下相互摩擦,产生大量热量,使材料表面温度升高,达到软化或熔化状态。在外部施加压力的作用下,软化或熔化的材料分子相互扩散、渗透,待冷却后形成牢固的连接接头。江苏工业超声波金属焊接机供应商自动化程度高,支持集成到流水线实现无人化生产。

焊接时间指超声波振动作用于材料的时长,其长短对焊接强度和质量影响明显。对于熔点较低的材料,如某些热塑性弹性体,焊接时间应较短,可能只需0.1秒-0.3秒,以防止材料过度熔化导致变形;对于熔点较高的材料,像聚醚醚酮(PEEK),则需要较长的焊接时间,可能在0.5秒-1秒甚至更长。在每次实际焊接前,都要进行焊接时间测试,以确定较适合的焊接时长。若焊接时间过短,材料未充分熔化,焊接强度不足;焊接时间过长,材料会过度熔化,不仅浪费能源,还可能导致焊接部位变形、性能下降。

超声波金属焊接同样利用了超声频率(超过16kHz)的机械振动能量来连接同种金属或异种金属,是一种特殊的焊接方法。与传统的焊接方式不同,在金属进行超声波焊接时,既不需要向工件输送电流,也无需向工件施加高温热源。其焊接过程是在静压力的作用下,将线框振动能量转变为工件间的摩擦功、形变能以及有限的温升。在这个过程中,接头间的冶金结合是在母材不发生熔化的情况下实现的,属于一种固态焊接。由于不涉及金属的熔化过程,超声波金属焊接有效地克服了电阻焊接时常见的飞溅和氧化等问题。对于热塑性复合材料的焊接,超声波技术能完美保持增强纤维的结构完整性。

超声波焊接作为一种先进的焊接技术,凭借其高效、环保、精确等诸多优势,在现代工业生产中占据着愈发重要的地位。与传统焊接技术相比,它无需添加额外的焊接材料,也不会产生大量的热量影响工件的整体性能。从玩具制造中塑料部件的快速连接,到航空航天领域中金属零部件的高精度焊接,超声波焊接技术的身影无处不在。随着科技的不断进步,对材料连接质量和效率的要求日益提高,这促使超声波焊接技术持续创新与发展,其应用领域也在不断拓展。深入研究这一技术,对于提升工业生产水平、推动制造业的高质量发展具有重要意义。能耗低于电阻焊,单位能耗只为传统工艺的1/3~1/5。江苏工业超声波金属焊接机供应商

激光测距与声学监测技术结合,可实时判断焊接熔深,将不良率控制在0.01%以内。江苏工业超声波金属焊接机供应商

研究人员将不断探索新的焊接工艺和方法,以拓展超声波焊接技术可适用的材料范围。一方面,针对目前难以焊接的高硬度、高熔点材料以及新型材料,如强高度合金、纳米复合材料等,通过优化超声波焊接的频率、振幅、焊接时间、压力等参数组合,开发特殊的焊接辅助装置或预处理工艺,尝试实现这些材料的有效焊接。另一方面,致力于提高异种材料焊接的质量和可靠性,深入研究不同材料在超声波焊接过程中的物理化学行为,解决异种材料之间因热膨胀系数、熔点、硬度等差异导致的焊接难题,进一步拓宽超声波焊接技术在材料连接领域的应用边界,满足不同行业对材料多样化连接的需求。江苏工业超声波金属焊接机供应商