商机详情 -

上海本地电刷镀施工

与传统电镀相比,电刷镀的原理在本质上是相同的,但在具体实现方式上存在明显差异。传统电镀一般是将工件完全浸没在大体积的镀槽溶液中,通过大面积的阳极和阴极之间的电流作用实现镀覆。而电刷镀则是通过镀笔与工件的局部接触,在相对较小的区域内进行镀覆。镀笔就如同一个可移动的 “微型镀槽”,只在需要镀覆的部位施加镀液和电流,这使得电刷镀在操作上更加灵活,能够对局部磨损、划伤等缺陷进行针对性修复,而无需对整个工件进行处理。电刷镀过程持续监控,确保工艺参数正常。上海本地电刷镀施工

镀笔选择与维护

根据工件的形状、尺寸和镀覆部位的特点,选择合适的镀笔至关重要。对于大面积镀覆,可选用较大规格的镀笔,以提高镀覆效率;对于狭小空间或精细部位的镀覆,则需使用特制的小型镀笔,确保能够准确操作。镀笔的阳极通常采用石墨材料,其外部包裹的吸附材料,如脱脂棉、涤纶套等,在使用过程中容易磨损和污染。因此,要定期检查和更换包裹材料,保证其良好的吸水性和镀液传输性能。同时,每次使用后,应及时清洗镀笔,去除残留的镀液,防止镀液干涸后堵塞吸附材料的孔隙,影响下次使用效果。 上海哪些电刷镀共同合作电子元件电刷镀,提高元件表面可焊性。

金属在物体表面的沉积并非一蹴而就,其过程受到多种因素的影响。电流密度是一个关键因素,它决定了单位时间内通过单位面积的电荷量。若电流密度过大,单位时间内到达阴极表面的金属离子数量过多,会导致金属原子来不及有序排列,从而使镀层结晶粗糙,甚至可能出现烧焦现象;反之,若电流密度过小,金属离子沉积速率缓慢,不仅会降低生产效率,还可能影响镀层与基体之间的结合力。镀液温度也对沉积过程有着明显影响。温度升高,镀液的导电性增强,金属离子的扩散速度加快,有利于提高沉积速率。但过高的温度可能引发镀液中成分的分解或其他副反应,破坏镀液的稳定性,进而影响镀层质量。

在电刷镀这一精妙的金属表面处理工艺里,诸多参数相互交织,共同影响着镀覆效果。其中,电流与电压作为关键参数,对镀覆过程起着至关重要的调控作用。电流,作为电刷镀过程中的驱动力,其密度(单位面积上通过的电流强度)直接左右着金属离子的沉积速率。当电流密度较低时,单位时间内迁移到阴极(待镀工件)表面的金属离子数量有限。这就好比一条流量较小的河流,携带的 “建筑材料”(金属离子)不足,导致镀层生长缓慢。在这种情况下,虽然镀层可能较为细致、平整,结晶颗粒较小,但沉积效率低下,难以满足大规模生产或快速修复的需求。合适的电流密度,决定电刷镀镀层的沉积速率与质量。

镀液作为电刷镀过程中金属离子的来源与反应介质,其成分与性质对镀层质量起着决定性作用。首先,镀液中金属离子的浓度是关键因素之一。若金属离子浓度过低,单位时间内迁移到阴极(工件)表面的离子数量不足,导致镀层沉积速率缓慢,不仅生产效率低下,还可能使镀层结晶不致密,出现孔隙等缺陷。相反,过高的金属离子浓度会使沉积反应过于剧烈,金属原子来不及有序排列,造成镀层结晶粗糙,甚至产生树枝状结晶,严重影响镀层的外观与性能。控制电刷镀电压,避免镀液产生有害副反应。上海本地电刷镀施工

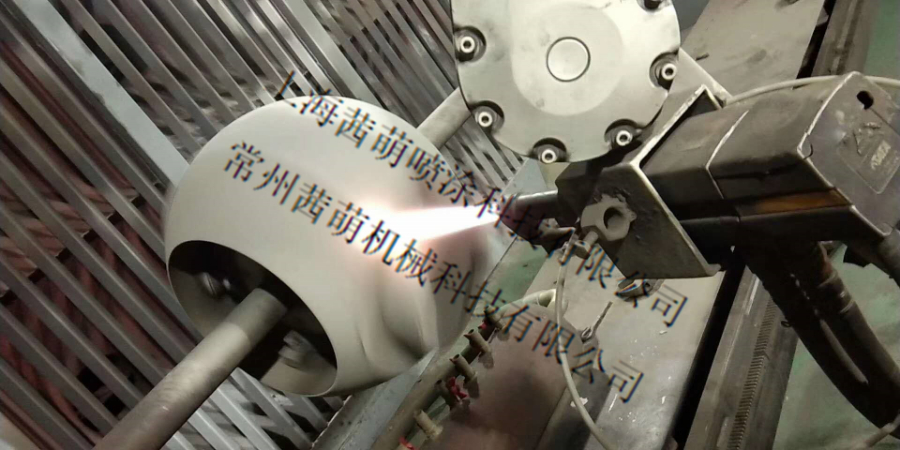

电刷镀在模具表面处理,提升模具脱模性能。上海本地电刷镀施工

镀镍镀液是电刷镀中极为常用的一种。其主要成分包含镍盐,如硫酸镍(NiSO4),以及一些添加剂。镀镍镀液的酸碱度通常呈弱酸性,这有助于维持镍离子在溶液中的稳定性。在电刷镀过程中,镍离子在电场作用下迁移至阴极(工件)表面并沉积,形成镍镀层。镍镀层具有良好的耐腐蚀性、硬度和耐磨性,因此在机械制造领域,常用于修复磨损的轴类零件、提高模具表面硬度等。例如,在汽车发动机的曲轴修复中,通过电刷镀镍可以恢复曲轴的尺寸精度,并提升其表面的耐磨性能,延长曲轴的使用寿命。上海本地电刷镀施工