商机详情 -

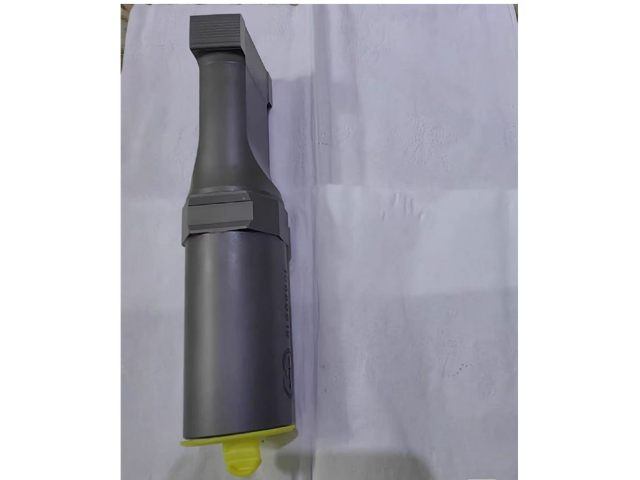

威海铜丝超声波焊接模具

超声波焊接模具作为一种高效、精确的焊接工具,其型号规格的选择对于确保焊接质量和生产效率至关重要。超声波焊接模具的型号通常根据应用需求、材料类型及焊接面积大小来确定。例如,在塑料加工行业,常见的模具型号有用于精密电子元件焊接的微型模具,这类模具尺寸小巧,频率高,能够确保在焊接过程中不对周边部件造成热损伤。而对于大型汽车零部件的焊接,则需要选用能够承受较高压力与较大振幅的大型模具,以确保焊缝的牢固性和美观度。此外,模具的材质也是选型时不可忽视的因素,如硬质合金模具适用于高硬度材料的焊接,而钛合金模具则因其良好的耐腐蚀性普遍应用于食品包装行业。因此,在选择超声波焊接模具型号规格时,需综合考虑焊接材料、部件尺寸、生产效率及成本预算等多方面因素。超声波焊接模具可对产品进行高效打字、打标。威海铜丝超声波焊接模具

金属超声波焊接模具的制造材料和工艺对其性能有着至关重要的影响。通常,模具采用高硬度、高耐磨性的合金钢或硬质合金制成,以确保在长时间、强度高的焊接作业中保持稳定的性能。制造工艺包括精密铸造、锻造、热处理、精密加工等多个环节,每个环节都需要严格控制质量。例如,热处理能够提升模具的硬度和耐磨性,而精密加工则能够确保模具的尺寸精度和表面光洁度。此外,随着科技的不断发展,一些先进的制造技术,如激光加工、电火花加工等,也被应用于金属超声波焊接模具的制造中,进一步提升了模具的性能和可靠性。安庆超声波焊接模具生产商制作超声波焊接模具,需依产品形状设计专属结构。

深入了解并正确选用标准超声波焊接模具型号,对于实现高效自动化生产至关重要。随着科技的进步,现代超声波焊接模具在设计上更加注重智能化和模块化,比如集成传感器和自适应控制系统,能够实时监测焊接过程中的各项参数,如温度、压力和时间,从而确保每一次焊接都能达到很好的效果。此外,标准化模具型号便于快速更换和维护,缩短了生产线的停机时间,提升了整体运营效率。因此,企业在引进超声波焊接技术时,务必结合自身的生产需求和材料特性,精心挑选适合的模具型号,以实现生产效益的较大化。

铜线超声波焊接模具在现代电子制造行业中扮演着至关重要的角色。这种模具通过超声波振动产生的能量,将细如发丝的铜线与电路板或其他金属部件精确、高效地焊接在一起。超声波焊接不仅避免了传统焊接方法中可能出现的热影响区问题,减少了材料的热应力损伤,还极大地提高了焊接接头的强度和可靠性。模具的设计精密复杂,需确保超声波能量能够均匀传递至焊接界面,同时模具材料的选择也极为考究,需具备良好的耐磨性和声学特性,以维持长期稳定的焊接质量。此外,随着电子产品向小型化、集成化方向发展,铜线超声波焊接模具的精度要求日益提高,这对模具制造技术和材料科学提出了新的挑战和机遇。好的超声波焊接模具可提升焊接质量,减少产品次品率,节约成本。

超声波塑料焊接模具在现代制造业中扮演着至关重要的角色。它们被普遍应用于汽车制造、电子设备、医疗器械等多个领域,用于实现塑料部件的高精度、强度高连接。超声波塑料焊接模具的工作原理基于高频振动能量,通过超声波发生器将电能转换为机械振动,传递到模具上,模具再将这种振动能量传递给待焊接的塑料部件。在模具的精确设计和压力下,塑料部件的接触面因摩擦生热而迅速熔化,随后冷却固化,形成一个坚固且美观的焊缝。这一过程不仅高效快捷,而且无需额外的粘合剂或溶剂,符合环保生产的要求。超声波塑料焊接模具的制造材料通常选用高硬度和耐磨性优异的合金钢,以确保模具在长期高负荷工作下仍能保持高精度和长寿命。模具形状影响超声波焊接模具的能量传递效率。滁州精密型超声波焊接模具

超声波焊接模具的焊接频率选择不当可能导致产品焊接不牢或烧焦。威海铜丝超声波焊接模具

在汽车零部件、电子产品、医疗器械等多个领域,国产超声波焊接模具都得到了普遍应用。例如,在汽车制造中,超声波焊接模具被用于仪表盘、保险杠等塑料部件的焊接,提升了生产效率和产品质量。在电子产品制造中,超声波焊接技术则被普遍用于电池壳、手机壳等部件的封装,确保了产品的密封性和耐用性。这些模具不仅提高了生产效率,降低了生产成本,还为国内制造业的转型升级提供了有力支持。未来,随着技术的不断进步,国产超声波焊接模具的应用范围还将进一步扩大,为更多行业带来高效、环保的焊接解决方案。威海铜丝超声波焊接模具