商机详情 -

泰州上银模组滚珠丝杆工艺

磨床是一种用于对工件表面进行精密磨削加工的机床,对运动精度和稳定性要求极高。滚珠丝杆在磨床中主要用于驱动工作台的往复运动和砂轮架的进给运动。在平面磨床中,工作台的运动精度直接影响到磨削平面的平面度和表面粗糙度。滚珠丝杆凭借其低摩擦、高精度的特性,能够实现工作台平稳、精确的往复运动,使砂轮能够均匀地磨削工件表面,从而获得高质量的磨削效果。在数控磨床中,通过精确控制滚珠丝杆的运动,可以实现对复杂形状工件的精密磨削加工,满足航空航天、模具制造等行业对高精度磨削的需求。滚珠丝杆回流装置确保滚珠闭合循环,内循环噪音≤50dB,外循环噪音≤65dB。泰州上银模组滚珠丝杆工艺

根据用途的不同,滚珠丝杆可以分为传动用滚珠丝杆和定位用滚珠丝杆。传动用滚珠丝杆:传动用滚珠丝杆主要用于传递动力和运动,对传动效率和承载能力要求较高,对定位精度的要求相对较低。这类滚珠丝杆通常采用外循环滚珠循环方式,精度等级一般为 C5 级及以下,适用于普通机床、输送设备、起重机械等。定位用滚珠丝杆:定位用滚珠丝杆主要用于实现精确的定位控制,对定位精度、重复定位精度和刚性要求极高。这类滚珠丝杆通常采用内循环或高精度外循环滚珠循环方式,精度等级一般为 C3 级及以上,适用于数控机床、精密仪器、自动化生产线等对定位精度要求严格的场合。浙江上银导轨滑块滚珠丝杆重量丝杆防护装置可防粉尘、杂质侵入,伸缩式防护罩和防尘密封圈是常用防护部件。

静压丝杆则是利用液体静压原理,将压力油送入丝杆的螺纹间隙中,使螺母和丝杆之间形成液体油膜,从而减小摩擦。它具有极低的摩擦系数,低速时运动平稳,无爬行现象,且抗震性能良好,常用于精密机床和数控机床的进给机构。但静压丝杆需要一套复杂的液压系统,调整麻烦,成本高昂,限制了其更广泛的应用丝杆的加工工艺要求极高,因为其精度直接影响到机械设备的性能。常见的加工工艺有旋风铣、砂轮磨削、硬车等。旋风铣削加工效率高,可一次成形铣削螺纹滚道,精度能达到 P3 级。砂轮磨削则能实现极高的精度,可达 P1 级别,是制造高精度丝杆的重要工艺

螺杆:作为丝杆的主体架构,螺杆表面加工有连续且规则的螺旋槽。这些螺旋槽的形状、螺距以及螺纹精度等关键参数,直接对丝杆的传动性能起着决定性作用。在材料选择方面,常见的螺杆材质涵盖中碳钢、合金钢以及不锈钢等。不同材质的选用,需依据丝杆的具体使用场景及性能要求来精细确定。例如,在一般常规的机械传动应用中,中碳钢因其具备良好的综合机械性能以及相对较低的成本,而被***采用;然而,在一些对耐腐蚀性能有着严苛要求的特殊环境下,诸如食品加工设备、医疗器械等领域,不锈钢材质的螺杆则成为****,以确保丝杆在长期使用过程中不会因腐蚀问题而影响其性能与寿命。螺母:螺母与螺杆紧密协作,通过螺纹的精确啮合实现相对运动。螺母的结构设计不仅要高度契合螺杆的匹配精度,还需周全考虑其内部的润滑系统与密封装置。在一些对精度要求极高的丝杆应用场景中,螺母内部会精心采用特殊的滚珠或滚柱结构。以滚珠螺母为例,内部装有滚珠,当螺杆旋转时,滚珠在螺纹滚道内滚动,将原本的滑动摩擦巧妙转化为滚动摩擦。这一创新设计极大地降低了摩擦力,同时***提升了丝杆的传动精度与响应速度,使设备的运行更加高效、精细。丝杆表面氮化处理或镀硬铬,可提升耐磨性和抗腐蚀性,延长使用寿命。

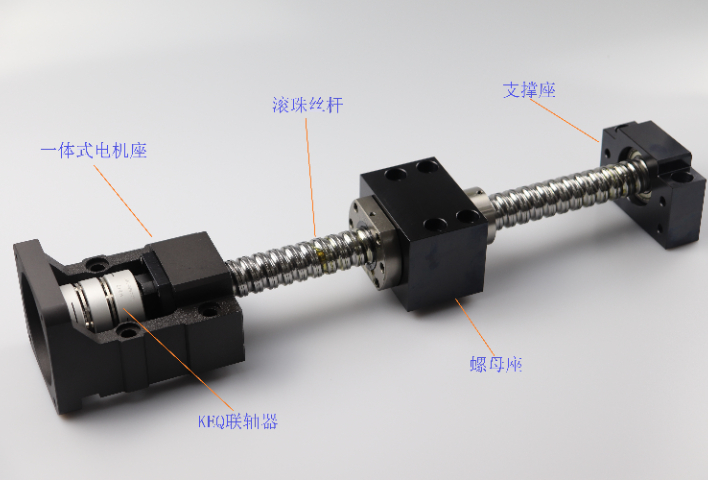

在现代机械工程领域,直滚丝杆(滚珠丝杆)作为将旋转运动转化为直线运动的关键部件,如同精密机械的 “关节”,支撑着从**数控机床到航天设备的精细操作。它以滚动摩擦替代传统滑动摩擦,彻底改变了机械传动的效率与精度边界,成为衡量工业装备性能的**指标之一。直滚丝杆的结构看似简洁却暗藏精密玄机。其**由丝杆轴、螺母、滚珠和循环装置组成。丝杆轴表面加工有螺旋滚道,精度等级比较高可达 C0 级(导程误差≤3μm/300mm),螺母内部对应加工有反向螺旋槽,两者形成的密闭空间中,滚珠沿滚道循环滚动。循环装置(插管式或端盖式)引导滚珠从螺母一端进入另一端,形成无限循环的运动路径。这种结构使丝杆与螺母之间的接触由面接触变为点接触,摩擦系数降至 0.001-0.003,*为滑动丝杆的 1/20。半导体设备对丝杆精度要求高,常选用 C0-C3 级磨制滚珠丝杆,保证纳米级定位。浙江上银导轨滑块滚珠丝杆重量

丝杆材料需选合适材质,滚珠丝杆螺杆常用 GCr15 钢,经处理后硬度达 HRC58-62。泰州上银模组滚珠丝杆工艺

静压丝杆是一种采用液体静压支撑的高精度传动丝杆,其工作时丝杆轴和螺母之间通过高压油膜实现无接触传动。静压丝杆的优点极为突出:传动精度极高,由于油膜的均化作用,能够弥补一定的制造误差,实现纳米级的定位精度。摩擦系数极低,几乎接近零,传动效率高,且磨损极小,寿命极长。刚度大,油膜能够提供强大的支撑力,使得丝杆在承受载荷时的变形非常小。运行平稳,无振动和噪声,能够实现**速平稳运行。静压丝杆的缺点也很明显:结构复杂,需要一套专门的液压系统(包括油泵、油箱、过滤器、控制阀等)提供高压油,增加了设备的体积和重量。成本高昂,不仅丝杆本身的制造精度要求高,液压系统的成本也较高,使得静压丝杆的整体成本远高于滑动丝杆和滚动丝杆。维护难度大,液压系统需要定期维护,以保证油液的清洁度和压力的稳定性,否则容易出现故障。静压丝杆主要应用于对传动精度和稳定性要求极高的超精密加工领域,如超精密车床、超精密磨床、航空航天领域的精密仪器等。按用途分类传动丝杆传动丝杆主要用于传递动力和运动,其重点在于保证传动的效率和速度。传动丝杆通常采用滚动丝杆或高效的滑动丝杆,具有较高的传动效率和一定的传动精度。泰州上银模组滚珠丝杆工艺