商机详情 -

江苏信息化新材料直径自动化检测设备选择

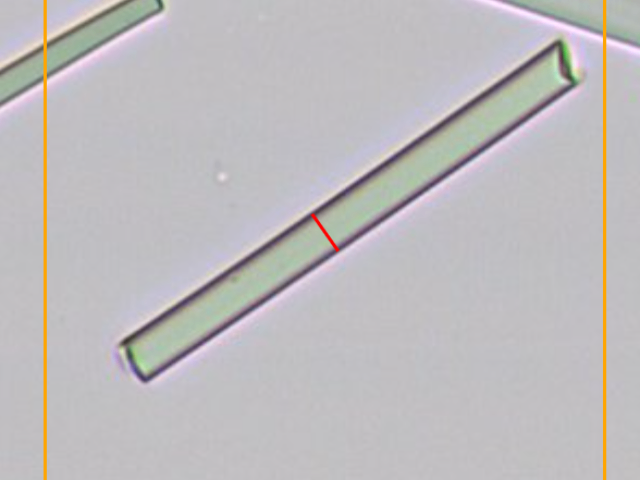

《新材料直径自动化检测设备》的检测舱内部采用无反光设计,消除环境光干扰。检测舱内的反光会导致纤维边缘成像模糊,影响直径测量精度,传统设备虽采取一定反光措施但效果有限。该设备的检测舱内壁采用特殊吸光材料,配合多角度漫反射光源,彻底消除反光现象,纤维边缘的成像清晰度提升 40%,直径测量的边缘识别误差减少至 0.05μm 以内。这种光学优化设计为精细测量提供了稳定的成像环境,尤其对细直径纤维的检测精度提升更为明显。绿色生产认证让设备更具竞争力!江苏信息化新材料直径自动化检测设备选择

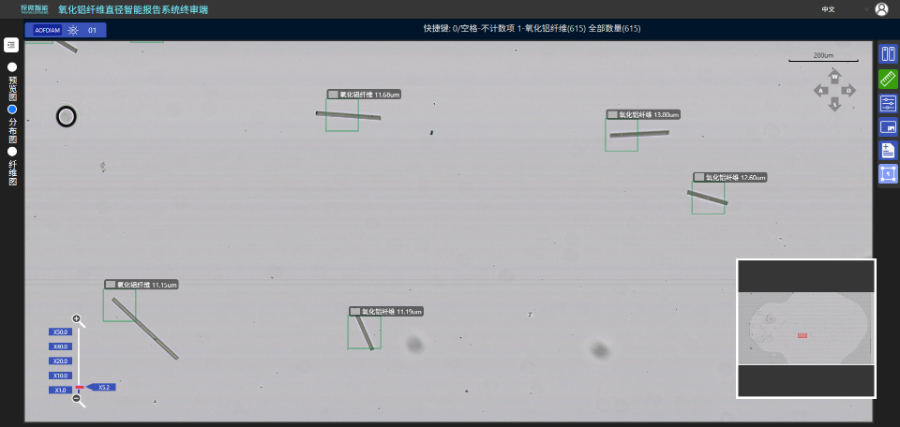

硅酸铝纤维常以蓬松束状形态存在,传统检测易因纤维分散不均导致测量偏差。该设备配备**的纤维分散装置,通过气流轻柔梳理,使束状硅酸铝纤维均匀展开,确保每根纤维都能被单独识别测量。分散过程中,设备实时监测纤维状态,避免过度分散造成的纤维断裂。这种针对性设计让硅酸铝纤维的检测数据更具代表性,尤其适合评估其在保温隔热领域应用时的蓬松度与直径的关联特性。传统检测报告多为单一数据罗列,难以满足企业对质量趋势分析的需求。《新材料直径自动化检测设备》的报告系统内置数据可视化模块,可自动生成直径分布曲线、批次差异图表等多元分析结果。例如,对比不同生产批次的硅酸铝纤维直径分布曲线,能直观发现工艺波动节点;分析氧化铝纤维直径与生产时间的关联图表,可快速定位设备磨损导致的质量变化。这些深度分析功能帮助企业从数据中挖掘生产优化方向,提升质量管控的前瞻性。江苏信息化新材料直径自动化检测设备选择保留纤维表面状态原始数据;

《新材料直径自动化检测设备》支持与实验室信息管理系统(LIMS)无缝对接,实现直径分布数据的全流程管理。传统检测数据需人工录入 LIMS 系统,易出现录入错误且效率低下,该设备通过标准化数据接口,可自动将检测时间、纤维类型、直径分布参数等信息上传至 LIMS 系统,生成带电子签名的检测记录。系统还能根据预设规则对分布数据进行自动判定,标记不合格项并触发审核流程,大幅提升了实验室的信息化管理水平,使数据追溯时间从原来的 30 分钟缩短至 5 分钟,满足了严格的质量体系对数据可追溯性的要求。

对于碳化硅纤维的直径检测,传统手工方式存在明显不足。人工测量时,面对纤维搭桥、交叉等情况,很难准确计算有效直径,容易因人为判断差异导致数据偏差。而这款自动化检测设备,能精细识别纤维的笔直、无异常部分并计算直径,去除影响数据的因素。同时,多次测量同一束纤维的误差在 0.1μm 以内,保证了数据的一致性,这对于碳化硅纤维这类对直径精度要求较高的材料来说,能有效提升检测的可靠性,减少因数据不准带来的后续问题。为企业更好的提供质量保障 对纤维搭桥情况的处理逻辑很智能。

针对用于光伏组件背板的耐候性纤维,《新材料直径自动化检测设备》可分析直径分布与紫外线老化抗性的关系。光伏背板用硅酸铝纤维需在户外长期承受紫外线照射,直径分布不均会导致局部老化速度差异。该设备通过模拟紫外线老化试验,生成的报告能关联老化前后的直径分布变化,发现分布带宽 < 0.3μm 的纤维,老化后的直径变化率比宽分布纤维低 15%。某光伏企业利用该数据优化纤维生产,使背板的耐候寿命提升至 25 年,组件功率衰减率降低 2%,设备的专项检测能力为新能源领域的材料可靠性提供了保障。超细纤维的直径检测也能准确把控!国产新材料直径自动化检测设备国产替代

适配多种耐高温纤维检测。江苏信息化新材料直径自动化检测设备选择

售后的备件供应体系与设备的模块化设计参数相辅相成,大幅缩短维修周期。设备采用模块化结构设计,**模块(光学检测单元、运动控制模块、数据处理单元)均可**更换,这一参数使维修更换时间从传统设备的 8 小时缩短至 2 小时。售后在全国设立 3 大备件仓库,储备 200 + 种常用备件,其中光学镜头、驱动电机等关键备件的库存周转率保持在 95% 以上,确保用户申请后 48 小时内到货。例如,某用户的设备光学传感器突发故障,售后从就近仓库调货,次日完成更换并校准,设备恢复正常检测,期间*影响 1 个班次的生产。对于冷门备件,售后承诺 72 小时内从原厂调货,并提供备用模块应急,避免因备件短缺导致的长期停机,保障用户生产计划不受影响。江苏信息化新材料直径自动化检测设备选择