商机详情 -

安徽无人化纤维横截面智能报告系统选择

该系统在报告数据生成方面具备更适配性与自动化特点,能够实现扫描、分析、报告输出的全流程无人干预。在检测过程中,系统会自动扫描纤维束横截面,同步计算出纤维的横截面面积、周长、长宽比等关键作用参数,无需人工手动测量与记录,降低人为误差。完成参数计算后,系统会基于数据自动生成检测报告,同时输出数据分布图表与直方图,将抽象的检测数据转化为直观的可视化形式。这些图表不主要能清晰展现单根纤维的参数情况,还能反映整束纤维的参数分布规律,为用户分析纤维质量一致性、判断生产工艺稳定性提供数据支撑,满足不同场景下的数据分析需求。检测报告支持多格式导出满足不同分享需求;安徽无人化纤维横截面智能报告系统选择

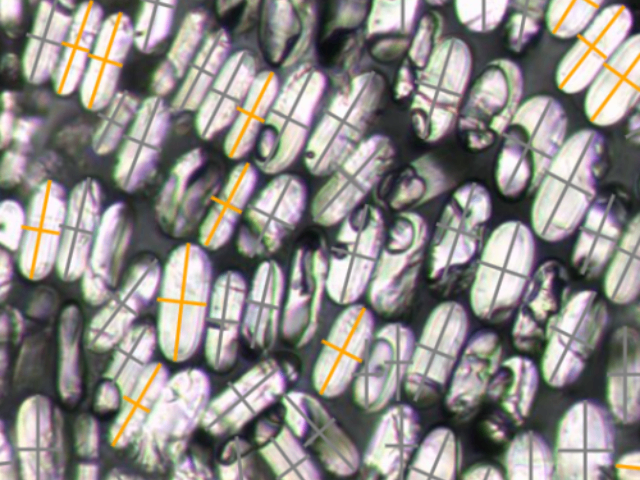

智能显微机器人的运动精度设计,是保障系统扫描质量的关键机械基础。机器人的运动精度直接影响扫描过程中镜头与样本的相对位置稳定性,若运动精度不足,会导致扫描图像出现模糊、错位等问题。系统的智能显微机器人采用高精度导轨与伺服电机,导轨的直线度误差控制在极小范围,伺服电机的定位精度可达微米级,确保机器人在 X 轴、Y 轴方向的移动 准确可控。同时,机器人配备了位置反馈装置,实时监测移动位置,若出现微小偏差,立即进行修正,保证扫描路径与预设路径一致。这种高精度的运动控制,让机器人能够按照预设轨迹均匀扫描样本,避免因运动偏差导致的扫描区域遗漏或重复,确保每一个像素点都能 准确对应样本的实际位置,为高分辨率扫描提供稳定的机械支撑。天津国产纤维横截面智能报告系统国产替代设备运行时的振动幅度控制在 0.1mm 以内不影响周边设备。

系统 29mm×18mm 的扫描范围,为纤维束横截面检测提供了充足的覆盖空间,满足不同规格纤维束的检测需求。纤维束的粗细因应用场景不同存在差异,部分用于大型复合材料的纤维束横截面尺寸较大,若扫描范围过小,需多次调整样本位置才能完成全束扫描,不主要增加操作复杂度,还可能因拼接误差影响检测结果。该系统的扫描范围可覆盖 29mm×18mm 的区域,能够一次性完成大部分规格纤维束的横截面扫描,无需多次移动样本。即使面对极少数超宽纤维束,系统也可通过自动拼接技术,将多次扫描的图像 准确拼接,形成完整的纤维束横截面图像,确保检测覆盖的完整性,避免因扫描范围不足导致的检测遗漏。

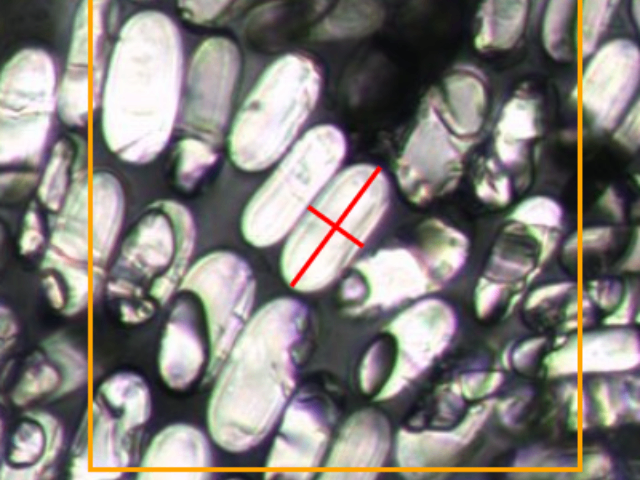

针对碳纤维这一增强材料,系统同样具备准确的横截面检测能力,为碳纤维的研发与生产提供技术支持。碳纤维具有强度高、低密度的特性,其横截面形态与参数对性能影响更深,因此对检测精度要求较高。系统配备的奥林巴斯 20 倍物镜,可实现 200 倍放大效果,能够清晰捕捉碳纤维横截面的细微结构,如纤维直径、中空程度、边缘光滑度等细节。扫描分辨率≤0.37μm/pixel,确保在测量横截面面积、周长等参数时,误差控制在极小范围。在碳纤维研发过程中,科研人员可通过系统分析不同工艺条件下碳纤维的横截面变化,研究工艺与性能的关联;在生产环节,系统可批量检测碳纤维样品,监控产品质量稳定性,助力提升碳纤维产品的一致性与可靠性。能在检测报告中自动标注超出标准范围的纤维参数项。

在线体验中可浏览完整的报告结果,让用户更适配了解系统的报告输出形式与内容完整性。系统生成的检测报告包含多个模块,在线体验平台会完整展示报告的结构与内容,包括样本基本信息(如样本编号、检测时间、检测人员)、扫描参数(如放大倍数、扫描分辨率)、检测结果(单根纤维的面积、周长、长宽比、异形度等)、数据分布图表(参数分布曲线、直方图)、异常纤维分析(异常纤维位置、参数偏差、可能原因)等。用户可逐页浏览报告内容,查看数据的呈现方式、图表的清晰度、分析结论的合理性。同时,用户可下载报告样本,保存为 PDF 格式,模拟实际工作中报告的存储与分享流程。通过浏览报告结果,用户可判断系统的报告是否符合自身的使用规范与数据需求,是否能直接用于质量认证、工艺改进等场景。检测过程中产生的噪音低于 55 分贝符合实验室标准;重庆通量大纤维横截面智能报告系统哪家好

可根据纤维检测量自动调整扫描速度;安徽无人化纤维横截面智能报告系统选择

图像变形误差小于 1Pixel/μm,保障了扫描图像的真实性与可靠性,为后续分析提供 准确的图像基础。在显微扫描过程中,受光学系统、机械运动等因素影响,图像可能出现变形,若变形误差过大,会导致基于图像计算的参数与实际情况存在较大偏差,影响检测结果的可信度。该系统通过优化光学设计,减少镜头畸变;同时改进机械运动控制,确保扫描过程中样本与镜头的相对位置稳定,将图像变形误差控制在小于 1Pixel/μm 的范围内。这一误差水平意味着在每微米的实际尺寸范围内,图像变形导致的像素偏差不超过 1 个,能够忽略不计。无论是测量纤维的直径、长宽比,还是分析横截面形态,都能基于真实的图像数据进行,确保检测参数的 准确性,避免因图像变形导致的误判。安徽无人化纤维横截面智能报告系统选择