商机详情 -

进口超精密半导体元件

刀片/刀具/(BLADE/CUTTER/KNIFE)微泰生产和供应用于MLCC的各种工业刀具,包括垂直刀片、刀轮刀具、修剪刀片和镜头刀具。我们拥有制造刀片的自主技术,并拥有使用飞秒激光的切割机边缘校正技术,飞秒激光抛光技术,实现了无比锋利和提高使用寿命。刀锋(刀刃)的无凹痕、无缺陷的边缘。通过自动化检测设备进行管理,并以很高水平的光照度和直度进行管理。应用MLCC切割,相机模块+垂直刀片,刀轮切割器,镜头浇注口修整刀片、透镜切割器。特别是塑料镜头浇注口切割刀片占韩国市场90%以上。超精密激光切割集切割、雕刻、镂空等工艺于一身,可以满足各类材料的切割打孔,以及其他工艺需求。进口超精密半导体元件

超精密

超精密加工技术在制造业中的应用,主要包括以下几个方面:1.光学元件加工:如镜头、反射镜等,要求表面粗糙度极低,形状精度高。2.电子器件加工:如硬盘驱动器的磁头、微型传感器等,对尺寸和形状精度有极高要求。3.生物医疗领域:如微型医疗器械、人工关节等,需要高精度加工以满足严格的生物兼容性要求。4.航空航天领域:如卫星部件、发动机叶片等,需要承受极端环境,对材料加工精度有严格要求。5.新材料研发:如超导材料、纳米材料等,加工过程中需保持材料的特殊性能。超精密加工技术对设备、材料和工艺都有极高的要求,是推动行业发展的关键技术之一。韩国加工超精密气体流量阀超激光精密切割是利用脉冲激光束聚焦在加工物体表面,形成一个个高能量密度光斑以瞬间高温熔化被加工材料。

高精度、高效率高精度与高效率是超精密加工永恒的主题。总的来说,固着磨粒加工不断追求着游离磨粒的加工精度,而游离磨粒加工不断追求的是固着磨粒加工的效率。当前超精密加技术如CMP、EEM等虽能获得极高的表面质量和表面完整性,但以失去加工效率为保证。超精密切削、磨削技术虽然加工效率高,但无法获得如CMP、EEM的加工精度。探索能兼顾效率与精度的加工方法,成为超精密加工领域研究人员的目标。半固着磨粒加工方法的出现即体现了这一趋势。另一方面表现为电解磁力研磨、磁流变磨料流加工等复合加工方法的诞生。

通过介于工件和工具间的磨料及加工液,工件及研具作相互机械摩擦,使工件达到所要求的尺寸与精度的加工方法。对于金属和非金属工件都可以达到其他加工方法所不能达到的精度和表面粗糙度,被研磨表面的粗糙度Ra≤0.025µm,加工变质层很小,表面质量高。精密研磨的设备简单,主要用于平面、圆柱面、齿轮齿面及有密封要求的配偶件的加工,也可用于量规、量块、喷油嘴、阀体与阀芯的光整加工。但精密研磨的效率较低(如干研速度一般为10 - 30m/min,湿研速度为20 - 120m/min),对加工环境要求严格,如有大磨料或异物混入时,将使表面产生很难去除的划伤。抛光是利用机械、化学、电化学的方法对工件表面进行的一种微细加工,主要用来降低工件表面粗糙度,常用的方法有手工或机械抛光、超声波抛光、化学抛光、电化学抛光及电化学机械复合加工等。手工或机械抛光是用涂有磨膏的抛光器,在一定的压力下,与工件表面做相对运动,以实现对工件表面的光整加工,加工后工件表面粗糙度Ra≤0.05µm,可用于平面、柱面、曲面及模具型腔的抛光加工,手工抛光的加工效果与操作者的熟练程度有关。超声波抛光是利用工具端面做超声振动,通过磨料悬浮液对硬脆材料进行光整加工。超精密加工是为了适应核能、大规模集成电路、激光和航天等技术的需要而发展起来的精度极高的一种加工技术。

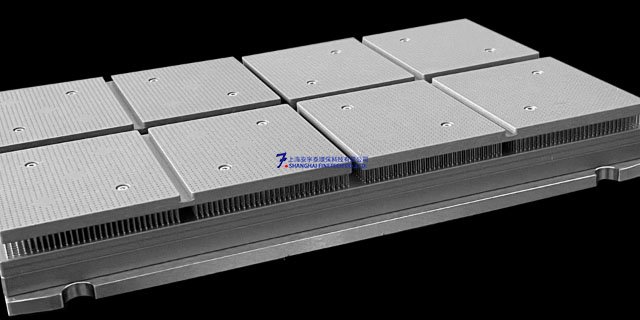

微泰使用激光加工超精密几何产品。可以对各种材料(包括PCD、PCBN、陶瓷膜、硬质合金、不锈钢、热处理钢和钼)进行精细加工。在工业加工中,没有激光,很难实现。然而,典型的激光加工机的加工质量主要取决于激光成形加工,而激光成形加工的精度只有±0.1mm。这是因为激光是以切割为主的行业。相比之下,微泰加工技术非常成熟,生产和供应精度高、质量高的激光加工产品。应用于PCD嵌件、断屑漕、激光固定板、Ink-cup板、MLCC测包机分度盘。通常,按加工精度划分,机械加工可分为一般加工、精密加工、超精密加工三个阶段。超快超精密打孔

从加工周期来看,激光超精密加工操作简单,切缝宽度方便调控,可立即进行高速雕刻和切割、加工速度快。进口超精密半导体元件

高精度、高效率高精度与高效率是超精密加工永恒的主题。总的来说,固着磨粒加工不断追求着游离磨粒的加工精度,而游离磨粒加工不断追求的是固着磨粒加工的效率。当前超精密加技术如CMP、EEM等虽能获得极高的表面质量和表面完整性,但以部分放弃加工效率为保证。超精密切削、磨削技术虽然加工效率高,但无法获得如CMP、EEM的加工精度。探索能兼顾效率与精度的加工方法,成为超精密加工领域研究人员的目标。半固着磨粒加工方法的出现即体现了这一趋势。另一方面表现为电解磁力研磨、磁流变磨料流加工等复合加工方法的诞生。进口超精密半导体元件