商机详情 -

北京pcba贴片联系人

工业控制领域对 SMT 贴片加工的耐用性与抗干扰能力有着特殊需求,因此其内部的 PCB 板与贴片元件需具备更强的环境适应能力与稳定性。在 SMT 贴片加工过程中,针对工业控制设备的特点,需从多个方面进行优化:一是选用工业级电子元件,这类元件通常具备更宽的工作温度范围、更高的抗电磁干扰能力与更长的使用寿命,例如工业级芯片的工作温度可覆盖 - 40℃至 85℃,远高于消费级元件的 0℃至 70℃;二是优化 PCB 板设计与加工工艺,PCB 板需采用厚铜箔、多层板结构,提升其电流承载能力与散热性能,焊接时需确保焊点饱满、牢固,减少因振动导致的焊点脱落问题;三是加强电磁兼容性设计,在贴片加工过程中,合理安排元件布局,避免敏感元件与强干扰元件近距离放置,同时通过接地、屏蔽等措施,降低电磁干扰对设备性能的影响;四是强化质量检测,除常规的外观检测与焊接质量检测外,还需进行功能测试,模拟工业现场的工作环境,检测设备的运行稳定性与响应速度,确保 SMT 贴片加工后的产品能满足工业控制的要求。提供 SMT 贴片加工的售后支持,解决后续使用问题;北京pcba贴片联系人

常见的焊接缺陷如虚焊、假焊、焊点空洞等,可能导致产品在使用过程中出现接触不良、功能失效等问题。我们围绕焊接质量管控,建立了全流程工艺保障体系,覆盖 SMT 回流焊与 DIP 波峰焊两大环节。在焊膏与助焊剂管理上,焊膏需在 2-10℃的环境下冷藏储存,使用前提前 4 小时回温,避免因温度变化导致焊膏成分分离;回温后采用

搅拌设备搅拌 10-15 分钟,确保焊膏粘度均匀,提升 SMT 回流焊的焊接效果;DIP 波峰焊使用的助焊剂则需定期检测浓度与活性,确保符合焊接标准。焊接设备方面,SMT 回流焊炉配备多区温度控制系统,DIP 波峰焊设备则优化焊锡波的高度与流速,确保直插元件引脚能充分浸润焊锡,形成饱满焊点。焊接过程中,实时监控回流焊炉与波峰焊设备的温度、速度参数,通过炉温跟踪仪与波峰焊检测仪记录关键数据,若出现参数偏差立即调整。焊接完成后,除 AOI 外观检测外,识别焊点空洞、虚焊等隐性缺陷,空洞率控制在 5% 以内,符合行业标准。此外,定期对焊接设备进行维护保养,清洁炉胆、更换加热管与焊锡,确保设备性能稳定,为持续稳定的焊接质量提供保障。 东莞SMT贴片公司有紧急 SMT 贴片加工订单?联系我们,24 小时响应不拖延!

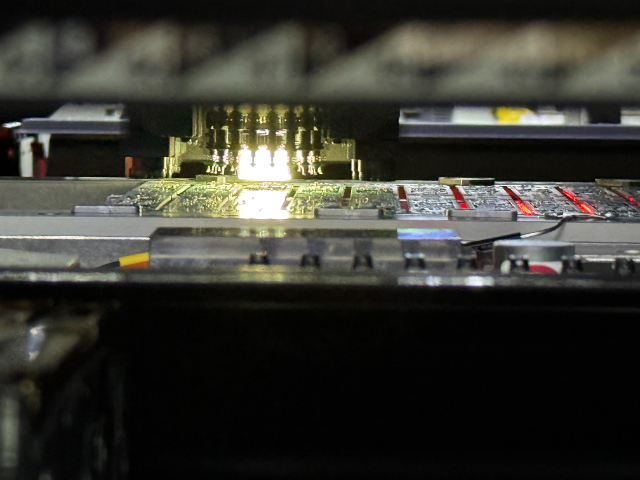

自动化技术的应用是提升 SMT 贴片加工效率与质量的重要手段。我们公司在 SMT 贴片加工生产线中,大量引入自动化设备,实现了从 PCB 板上料、元器件贴片、焊接到检测的全流程自动化操作。在 PCB 板上料环节,采用自动化上料机,可实现多块 PCB 板的连续上料,减少人工干预,提高上料效率。在元器件贴片环节,使用高速贴片机与高精度贴片机组合的方式,高速贴片机负责处理电阻、电容等小型元器件的快速贴片,高精度贴片机负责处理 BGA、QFP 等高精度元器件的贴装,两者协同工作,兼顾加工效率与精度。焊接环节采用全自动回流焊炉与波峰焊设备,通过预设的程序自动完成焊接过程,确保焊接质量的一致性。检测环节引入 AOI 光学检测设备与 X-Ray 检测设备,实现对贴片效果与焊点质量的自动化检测,检测速度快、准确率高,能够及时发现加工过程中的问题。我们的 SMT 贴片加工生产线不仅大幅提升了生产效率,还降低了人工操作带来的误差,保障了产品质量的稳定性,能够为客户提供更高效、更可靠的加工服务。

微型元件贴装是 SMT 贴片加工的技术难点之一,随着 01005 规格(长 0.4mm、宽 0.2mm)元件的应用,对设备与工艺提出更高要求。设备方面,需配备具备高分辨率视觉系统的贴片机,能清晰识别微型元件的外形与引脚,实现准确定位;贴片机的吸嘴需选用适配微型元件的型号,控制吸嘴压力,避免元件损坏或脱落。工艺优化上,焊膏印刷需使用高精度钢网,控制钢网开口尺寸与厚度,确保焊膏量(替换为 “准确”),避免焊膏过多导致短路或过少导致虚焊;贴装参数需反复调试,包括贴装速度、压力、高度,确保元件贴装位置准确,无偏移。检测环节需采用高倍率 AOI 光学检测设备,识别微型元件的漏贴、偏移、虚焊等缺陷,部分情况还需配合显微镜人工抽检。通过设备升级与工艺优化,可实现微型元件的稳定贴装,满足电子产品高集成度需求。持续优化 SMT 贴片加工工艺,不断降低客户生产成本;

PCB 贴片加工的工艺优化是提升服务竞争力的关键,通过不断改进工艺,可有效提升加工精度、效率与产品可靠性,同时降低成本。我们在 PCB 贴片加工工艺优化上,从设备、流程、技术三个维度持续发力。设备优化方面,定期对贴片机、如调整贴片机的光学定位精度、回流焊炉的温度控制精度,同时引入新技术设备,如 3D 贴片机,相较于传统 2D 贴片机,(注:此处为行业技术参数描述,非广告宣传)识别元器件的高度与形状,提升异形元器件的贴装精度。流程优化方面,采用 “并行工程” 理念,将 PCB 板预处理、元器件检查、贴片、焊接、检测等工序进行合理衔接,例如在 PCB 板预处理的同时,完成元器件的编带检查与贴片机参数设定,缩短整体生产周期;建立 “异常处理快速通道”,当生产过程中出现贴片偏差、焊接缺陷等问题时,技术人员可立即介入,通过分析问题原因(如设备参数偏差、物料质量问题),快速制定解决方案,避免问题扩大化。技术优化方面,积极探索新工艺,如采用 “选择性长期承接稳定订单,SMT 贴片加工合作越久,优惠越多;梅州线路板贴片哪家好

有 SMT 贴片加工的技术疑问?我们的工程师团队可随时提供专业解答!北京pcba贴片联系人

汽车电子领域对 SMT+DIP 组装贴片加工的可靠性与耐环境性要求严苛,因为车载电子产品需长期承受高温、振动、电磁干扰等复杂工况,任何组装缺陷都可能影响行车安全。我们针对汽车电子的 SMT+DIP 组装贴片加工需求,建立了专项质量管控体系。在元件选择上,优先采用符合 AEC-Q 系列标准的 SMT 贴片元件与 DIP 直插元件,这类元件在 - 40℃至 125℃的温度范围内能保持稳定性能,且抗振动能力更强。加工过程中,SMT 贴片环节采用高精度贴片机,确保 BGA、QFP 等精密元件贴装误差控制在极小范围;DIP 组装环节则通过机械定位装置固定 PCB 板,避免插件过程中 PCB 板移位导致的元件插装偏差。焊接时,回流焊与波峰焊设备均配备温度实时监控系统,一旦温度超出预设范围立即报警调整,防止因焊接温度不稳定导致的焊点虚焊、假焊问题。此外,加工完成后会进行模拟车载环境的可靠性测试,包括冷热冲击测试、振动测试与电磁兼容测试,只有通过所有测试的成品才会交付客户,确保汽车电子 SMT+DIP 组装贴片产品能满足长期稳定运行的需求。北京pcba贴片联系人

深圳市信奥迅科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在广东省等地区的电子元器件中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来深圳市信奥迅科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!