商机详情 -

锂金属电池试验线销售

锂金属电池实验线技术的另一大优势在于其创新材料与工艺的不断探索与优化。科研人员通过纳米结构设计、复合材料应用等手段,开发出具有高比表面积、良好导电性和优异机械强度的电极材料,这些材料能够有效引导锂离子的均匀分布,减少局部过充现象,从而维持电池的高效率与长寿命。同时,实验线还注重智能化制造技术的应用,如自动化涂布、激光焊接与精密组装等,这些高效精确的制造工艺确保了电池的一致性与可靠性,加速了锂金属电池从实验室走向大规模商业化应用的步伐。随着材料科学与智能制造技术的持续进步,锂金属电池实验线技术的优势将更加凸显,为新能源产业的发展注入强劲动力。高效的锂金属电池自动化线,大幅缩短了电池产品的生产制造周期。锂金属电池试验线销售

锂金属电池实验线分切机是新能源材料研发领域中不可或缺的关键设备之一。在锂金属电池的生产过程中,电极材料的精确切割是至关重要的环节。锂金属电池实验线分切机通过高精度的机械设计和先进的控制系统,能够实现对极片材料微米级的切割,确保电池性能的稳定性和一致性。该设备通常配备有精密的刀片调整机构和张力控制系统,以保证切割过程中的稳定性和材料的平整性,避免切割误差和材料浪费。此外,锂金属电池实验线分切机还具备高效自动化特性,能够大幅度提高生产效率,减少人工干预,确保生产线的连续稳定运行。对于科研机构和电池生产企业而言,采用高质量的锂金属电池实验线分切机是提升产品质量、降低成本、加速研发进程的重要手段。全固态密封干燥箱系统生产高度集成的锂金属电池自动化线,减少了人工干预,降低生产出错率。

在固态电池锂金属膜的生产线上,锂金属膜挤压机的工作流程严谨而复杂。首先,原料锂金属经过精密预处理,确保其纯度与可塑性达到很好的状态。随后,进入挤压机内部,通过精确控制的模具与压力系统,锂金属被均匀地挤压成薄膜状。这一过程要求极高的工艺精度与稳定性,因为任何微小的偏差都可能导致锂金属膜性能的大幅下降。挤压完成后,还需经过一系列质量检测与筛选,确保每一片锂金属膜都能满足固态电池的高标准需求。锂金属膜挤压机的性能与效率,直接关系到固态电池的生产成本与市场竞争力,因此,持续的技术创新与设备优化,对于推动固态电池产业的发展具有重要意义。

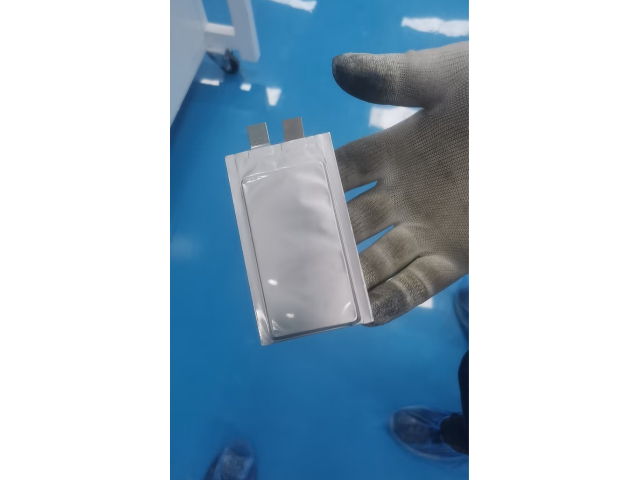

消费电子锂金属电池实验线是现代电子产业中至关重要的一个环节,它专注于研发、测试和优化用于智能手机、平板电脑、可穿戴设备等消费电子产品的锂金属电池。在这条实验线上,科研人员通过精密的设备和严格的质量控制流程,不断探索提升电池的能量密度、循环寿命和安全性能。锂金属电池以其高能量密度和轻量化的优势,成为推动消费电子设备小型化、长续航发展的关键力量。实验线上,从原材料的配比、电极的制备到电池的封装与测试,每一步都经过精心设计和严格把关,以确保产品能够满足市场的严苛需求。此外,环保和可持续性也是实验线关注的重点,科研人员致力于开发更加环保的电池材料和回收技术,以减少对环境的影响。锂金属电池自动化线采用先进的干燥技术,确保电池内部水分有效去除。

安全锂金属电池实验线的日常运作,是跨学科合作与技术创新深度融合的体现。在这里,化学、材料科学、电气工程等多个领域的专业人士紧密协作,共同面对锂金属电池在循环稳定性、安全性以及成本效益等方面的挑战。实验线配备了高精度的监测设备,能够实时监测电池在充放电过程中的温度变化、电压波动以及内部微观结构演变,为科研人员提供宝贵的数据支持。此外,实验线还注重环保与可持续性,所有实验废弃物均按照严格标准处理,确保研发活动不对环境造成负面影响。通过这些综合措施,安全锂金属电池实验线正稳步推动着新能源技术的边界,为人类社会的可持续发展注入新的活力。分容步骤于锂金属电池自动化线,筛选电池,按容量分类管理。锂金属电池试验线销售

智能补液的锂金属电池自动化线,根据电池状态自动补充适量的电解液。锂金属电池试验线销售

固态电池作为新能源领域的革新者,其自动化生产线的构建标志着电池制造业向更高效、更智能的方向迈进。这条生产线集成了精密的机械臂、先进的传感器以及智能化的管理系统,实现了从原材料配比、电极涂布、固态电解质层叠合到电池封装等一系列工序的高度自动化。机械臂在微米级精度下操作,确保了每一层材料的均匀性和稳定性,而智能传感器则实时监控生产环境,及时调整工艺参数,以应对材料特性的微小变化。此外,通过大数据分析,生产线能够不断优化生产流程,预测并预防潜在的质量问题,从而大幅提升固态电池的生产效率和产品合格率。这一创新不仅加速了固态电池技术的商业化进程,也为新能源汽车、储能系统等领域的可持续发展奠定了坚实基础。锂金属电池试验线销售