商机详情 -

甘肃增压自吸水泵碳刷市场价格

从经济效益角度分析,过早更换碳刷会增加维护成本,但过度延长使用时间可能导致更严重的电机损坏。统计数据显示,适时更换碳刷可以将电机维修费用降低35%-45%,同时减少因设备停机造成的生产损失。对于关键岗位的水泵设备,建议采用状态监测技术,通过振动分析、温度监测等手段实时评估碳刷的工作状态,实现精确维护。这种预防性维护策略虽然初期投入较高,但长期来看能够明显提升设备综合使用效益。同时,这也为更加节能环保的水泵技术的发展奠定了基础。增压自吸水泵碳刷能有效提高设备的整体工作效率和稳定性。甘肃增压自吸水泵碳刷市场价格

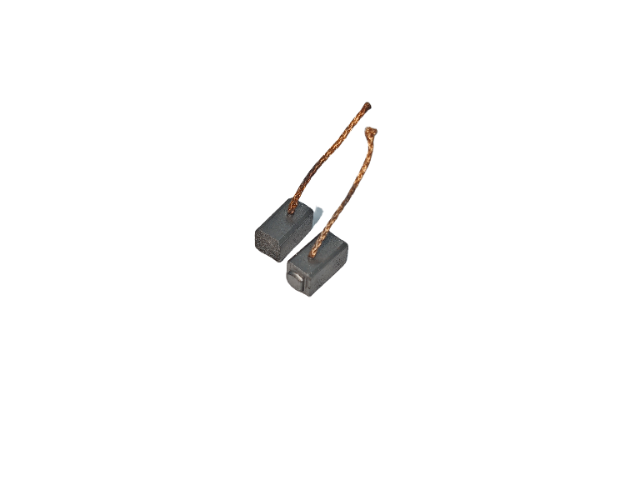

更换操作的精确控制:当碳刷达到临界磨损值时,更换操作的质量直接决定新碳刷的寿命与电机性能。主要环节需关注三要素:型号一致性:必须选用与原厂电阻率、硬度及尺寸完全匹配的碳刷。电阻率偏差过大会导致电流分配不均,硬度不足则加剧碎裂风险。例如,某些增压泵为提升启动力矩采用高含铜量碳刷,若误装石墨基碳刷,将导致启动延迟甚至换向器过热。接触面预磨合:新碳刷安装后禁止满载运行。正确做法是以空载或30%负载运行2-3小时,使碳刷弧面自然贴合换向器轮廓。强行满载会因局部接触点过热产生“硬质玻璃层”,长久性恶化导电性能。弹簧压力校准:刷握弹簧压力是维持稳定接触的关键。压力不足(<15kPa)会导致接触电阻激增;压力过大(>40kPa)则加速碳刷崩边。可使用张力计测量,或通过观察碳刷与换向器间火花等级间接判断——正常工况下火花应呈淡蓝色且分布均匀,若出现密集白色火花点,往往提示压力异常。甘肃增压自吸水泵碳刷市场价格增压自吸水泵碳刷的弹簧力衰减会导致水泵在负载波动时工作不稳。

特殊介质输送对碳刷提出额外要求。当水泵用于输送含砂液体时,碳刷需要额外考虑防尘设计。某些厂商在碳刷顶部加装毛毡密封圈,这种结构能阻隔80%以上的磨粒侵入。化工泵使用的碳刷则要注意耐腐蚀性,氟橡胶包边的碳刷架配合特氟龙涂层导线,能抵御大多数化学介质的侵蚀。这些细节设计往往藏在产品手册的附录里,需要使用者主动发掘。碳刷更换时机的把握考验技术功底。等待碳刷完全磨耗再更换是危险的做法,残余碳刷可能碎裂损伤换向器。精明的维护者会在碳刷剩余1/3高度时就提前更换,这个看似浪费的做法实则节省了昂贵的换向器维修费用。有数据表明,这种预防性更换策略能使整套电刷系统的维护成本降低25%以上。

判断碳刷是否需要更换不能只依据使用时间,更需要结合具体磨损特征。较直观的指标是碳刷的剩余长度,当磨损量超过原高度的2/3时就必须更换。但值得注意的是,不同类型的碳刷允许磨损极限存在差异,金属石墨碳刷的更换阈值为原始高度的60%,而电化石墨碳刷则可以继续使用至剩余40%的高度。异常磨损形态也是重要的判断依据,如果发现碳刷出现偏磨、碎裂或表面出现明显凹坑,即使尺寸尚在允许范围内也应立即更换。运行时的异常现象同样值得关注,当观察到电机火花增大、噪音异常或转速不稳时,往往预示着碳刷已经达到使用寿命。在拆卸和安装增压自吸水泵碳刷时,应遵循相关操作规范。

接触压力是维持碳刷正常工作状态的关键参数。压力过小会导致接触不良,增加接触电阻并可能产生火花;压力过大则会加速机械磨损。增压自吸水泵的碳刷通常采用弹簧压紧机构,通过精心设计的弹簧力保持恒定的接触压力。在实际运行中,接触压力会随着碳刷磨损而轻微变化,良好的弹簧设计应该能够在一定磨损范围内自动补偿这种变化。碳刷的截面积也会影响实际接触压力,面积较大的碳刷可以分散压力,降低局部磨损速率。有些设计采用多个小碳刷并联的方式,既能保证足够的接触面积,又能提高对换向器表面不平整的适应能力。增压自吸水泵碳刷的弹簧压力必须保持在合理范围内。广西国标增压自吸水泵碳刷供应

如发现增压自吸水泊硬刷出现异常现象,应立即进行检修处理。甘肃增压自吸水泵碳刷市场价格

耐磨性是决定碳刷寿命的关键指标,其评估需结合磨损率与磨损均匀性。磨损率通常以每千小时磨损量(mm/kh)表示,普通电化石墨碳刷的磨损率在0.05mm/kh至0.1mm/kh之间,而高耐磨碳刷可控制在0.02mm/kh以下。磨损均匀性则需通过观察碳刷接触面状态判断,均匀磨损的碳刷接触面呈光滑弧形,而局部磨损则表现为凹坑或条纹,后者通常由弹簧压力不均或换向器偏心导致,需及时调整或更换相关部件。环境适应性涵盖温度、湿度、腐蚀性气体等多维度因素。在高温场景下,碳刷需采用耐热配方,如添加碳化钨或硅碳合金以提升热稳定性;潮湿环境中则需选择防潮处理碳刷,其表面涂覆疏水性涂层可有效阻止水分渗透;对于含腐蚀性气体的场景,碳刷基体应避免使用易氧化金属,如纯铜碳刷在含硫环境中易生成硫化铜导致接触电阻激增,而不锈钢纤维增强碳刷则能明显提升耐腐蚀性。甘肃增压自吸水泵碳刷市场价格