商机详情 -

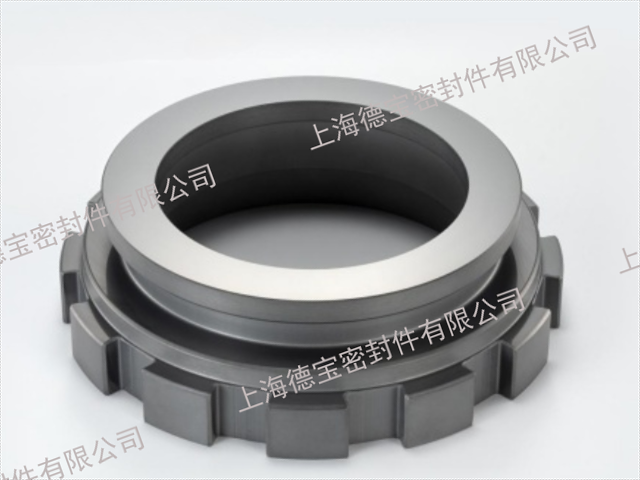

机械密封件密封环销售

随着科技的不断发展,碳化硅密封环的市场前景广阔。在半导体领域,随着 5G、人工智能、物联网的快速发展,刻蚀装备、薄膜沉积设备等对碳化硅密封环的需求持续增长,据市场调研数据显示,预计未来 5 年半导体领域对碳化硅密封环的需求年增长率将达 15% 以上,因其在关键部件中的应用至关重要。在化工、能源等传统行业,随着对设备性能和可靠性要求的提高,对碳化硅密封环的需求也在稳步上升,传统材料的替代需求旺盛。此外,在新兴的新能源汽车、航空航天等领域,碳化硅密封环因其优异性能得到广泛应用,市场份额有望进一步扩大,预计到 2030 年,全球碳化硅密封环市场规模将突破 50 亿美元,未来发展潜力巨大。碳化硅密封环通过严苛工况测试,性能参数稳定,为关键设备密封提供坚实保障。机械密封件密封环销售

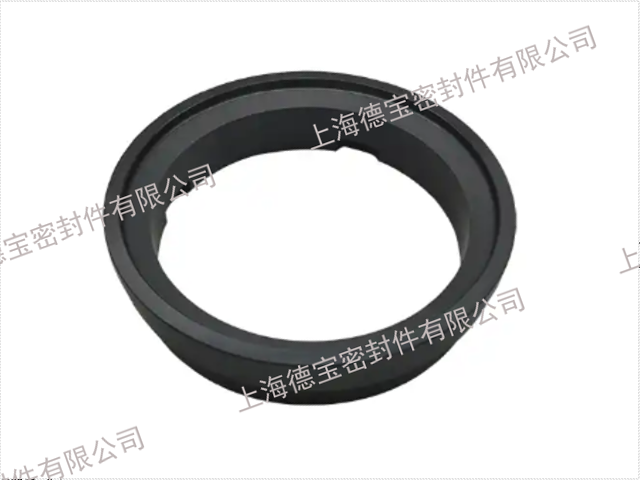

碳化硅密封环重要的功能便是实现高效密封,其能够紧密贴合设备部件,形成可靠的密封屏障,有效阻止气体、液体和固体颗粒的泄漏。在各类工业设备的运行过程中,介质的泄漏不仅会造成资源浪费,还可能引发安全事故。以化工管道系统为例,管道中输送的往往是具有易燃、易爆、有毒等特性的介质,一旦发生泄漏,后果不堪设想。碳化硅密封环凭借其良好的尺寸精度和表面光洁度,与设备部件紧密配合,可有效避免介质泄漏,为工业生产的安全运行保驾护航。同时,在一些对密封要求极高的真空设备中,碳化硅密封环也能维持高真空环境,确保设备正常工作,满足不同工况下的基础密封需求。江苏釜用密封环售价在新能源设备中,碳化硅密封环助力实现高效密封,推动行业绿色发展。

通过发挥其耐磨、耐腐蚀、耐高温等多种功能,碳化硅密封环能够明显延长设备的使用寿命。在工业生产中,设备的密封部件是易损件,密封环的损坏往往会导致设备停机维护,影响生产进度,增加生产成本。碳化硅密封环凭借其优异的性能,能够在恶劣的工作环境下长期稳定运行,减少自身的磨损和损坏速度,降低设备因密封问题导致的故障频率。在石油开采的抽油机设备中,碳化硅密封环可有效抵抗原油中杂质的磨损和腐蚀性物质的侵蚀,延长抽油机的使用寿命,减少设备更换和维修成本。在长期连续运行的工业生产线中,使用碳化硅密封环可减少设备停机时间,提高生产效率,为企业创造更大的经济效益。

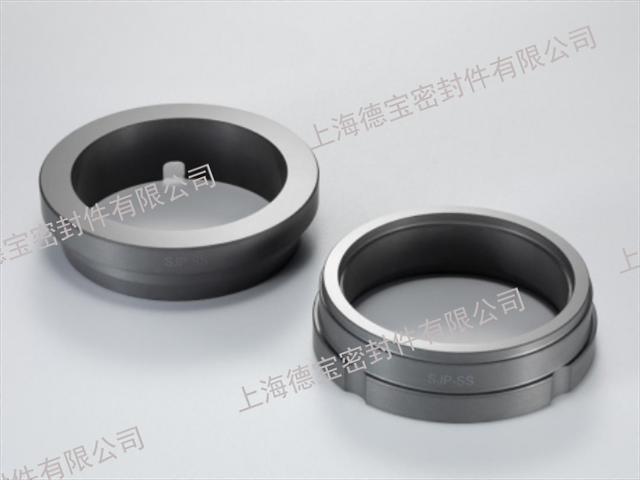

反应烧结碳化硅密封环有着独特之处,在制造过程中,其素坯需经过混料、压制、干燥等一系列处理。当直径大于 70mm 时,烧结前通常需预烧,预烧温度一般控制在 600-800℃,可去除素坯内大量的酚醛树脂等有机物,强化素坯强度(使其抗压强度提升约 40%),稳定尺寸精度(尺寸偏差可控制在 ±0.1mm 以内),优化微观结构。反应烧结的碳化硅密封环可在 1300℃环境下使用,能承受一定程度的高温,虽然在耐高温性能上略逊于无压烧结碳化硅密封环,但在一些对温度要求稍低、成本控制较严的应用场景中,如污水处理设备的水泵密封、一般化工流程的管道阀门密封等,有着广泛的应用,其性价比优势明显,成本较无压烧结产品降低约 30%-50%。其优异的抗压强度,使碳化硅密封环在高压环境下不易变形,维持密封功能。

在化工行业,设备常接触强酸、强碱和有机溶剂等腐蚀性介质。碳化硅密封环凭借优异的化学惰性,成为众多化工设备的理想选择。离心泵在输送如浓盐酸、硝酸等腐蚀性液体时,碳化硅密封环能承受 150℃以上的高温、10MPa 以上的压力和介质的侵蚀,经实际应用案例统计,其使用寿命可达传统材料(如硬质合金)的 5-8 倍,有效延长泵的使用寿命。反应釜的密封要求极高,例如在精细化工的聚合反应中,碳化硅密封环可确保反应过程中物料不泄漏,避免因泄漏引发安全事故或产品质量问题,其密封可靠性可达 99.9% 以上。在输送腐蚀性介质的阀门中,它能抵抗颗粒介质的冲刷,如在磷肥生产中的磷酸输送阀门,寿命比传统材料延长 3-5 倍,降低了设备维护成本,据某化工企业统计,采用碳化硅密封环后,每年可减少阀门维修费用 30% 以上。良好的耐老化性能,保证碳化硅密封环长期使用后仍保持稳定的密封性能。反应烧结碳化密封环哪里有

碳化硅密封环的耐磨损特性,大幅减少设备维护频率,降低企业运营成本。机械密封件密封环销售

碳化硅硬度极高,仅次于金刚石,这使得碳化硅密封环在具有磨损性介质的环境中,展现出强大的耐磨密封功能。在矿山行业的矿浆输送泵中,矿浆里含有大量砂石、矿石颗粒等,在泵的运转过程中,这些颗粒会对密封环产生强烈的冲刷和摩擦,普通密封环往往难以承受,需要频繁更换。而碳化硅密封环凭借其高硬度,能够有效抵抗颗粒的磨损,长时间保持密封性能的稳定,减少设备因密封环磨损导致的停机维护次数,提高生产效率。在陶瓷生产过程中的泥浆泵、食品加工中的带有颗粒的酱料输送泵等设备中,碳化硅密封环的耐磨密封功能也能发挥重要作用,保证设备持续稳定运行。机械密封件密封环销售